光整加工是指研磨、珩磨、超精加工和拋光等。其目的是提高工件的精度(可達IT6~IT5或更高)、降低表面粗糙度(R a為0.1~0.01)。一般安排在精車、精鏜、精鉸和精磨之后進行。其特點是切除的金屬余量極小。

4.1.1 研磨

(1)基本原理和方法

研磨是用研具和磨料從工件表面磨去一層極薄的金屬層,從而達到很高的尺寸精度(IT6~IT3)、形狀精度(如圓度可達0.001 mm)和很低的粗糙度(R a可達0.1~0.01)的一種加工方法。由于工件與研具只在高點接觸,且接觸點具有很大的隨機性,研磨的實質是通過不斷的去除“高點”逐步提高加工質量。在研磨過程中,要適時的檢測工件,有針對性地變動研磨位置,掌握研磨時間,逐步消除工件上微觀和宏觀的多余部分。

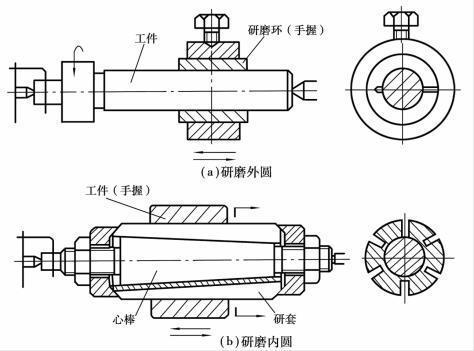

在車床上研磨外圓和內圓的方法如圖5.4.1所示。首先在工件和研具之間涂上研磨劑,由車床主軸帶動工件(或磨具)以20~40 m/min的速度旋轉,手持研具(或工件)作軸向移動進行研磨。并經常檢測工件,直至合格為止。

(2)特點與應用

①研磨劑由磨料和研磨液混合而成。磨料用微粉,粗研的磨料粒度用280#(W14),精研用W14~W5。研磨液可用煤油、植物油或煤油加機油,再加入適量化學活性較強的油酸、硬脂酸或工業用甘油,使工件表面產生一層氧化膜以加速研磨過程。

②最常用的材料為鑄鐵,其硬度比工件材料軟一些,有利于磨料嵌入其表面,較好地發揮切削作用;同時具有一定的耐磨性,有利于保持研具的幾何形狀,從而能保證研磨精度。

③研磨余量一般為0.005~0.02 mm。研磨一般不能提高表面之間的位置精度,生產率低,但不需要復雜或高精度的設備,方法簡便可靠,容易保證質量。

④研磨是一種應用比較廣泛的光整加工方法。單件小批生產中用手工進行,大批量生產中可在研磨機或簡易專用設備上進行。

圖5.4.1 外圓和內圓的研磨方法