(1)超聲波加工的基本原理

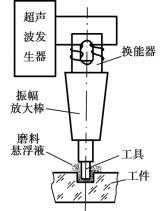

頻率超過16 000 Hz的聲波稱為超聲波。超聲波的能量比聲波大得多,它可對傳播方向的障礙物施以很大的壓力,其能量強度可達幾十瓦至幾百瓦每平方厘米。如圖5.4.7所示,超聲發生器產生超聲頻振蕩,通過換能器將超聲頻振蕩轉換成小振幅的機械振動,再借助于振幅放大棒將振幅放大到0.01~0.1 mm的范圍內,并傳給工具,驅動工具振動。當工具與工件緊密相靠時,工作液中的懸浮磨料在工具振動的作用下,以極大的速度不斷沖擊和琢磨工件表面,使工件局部材料破碎。此外,工作液受工具端部的超聲頻振動作用,產生小液壓沖擊和空化現象,促使液體鉆入被加工材料的裂隙中,加速機械破碎作用;空化現象在工件表面形成液體空腔,閉合時引起的極強的液壓沖擊也使工件表面毀壞。在加工過程中,磨料懸浮液循環流動,使磨料不斷更新,并帶走被破碎下來的工件材料微粒,于是工具逐步深入到工件材料中,工具形狀便“復印”在工件上。

圖5.4.7 超聲波加工原理示意圖

工具材料常用不淬火的45鋼。工具的形狀和尺寸應比被加工表面的形狀和尺寸相差一個“加工間隙”,加工間隙稍大于磨粒的平均直徑。磨料常用碳化硼、碳化硅或氧化鋁等。磨料粒度大,則生產率高,加工精度低;粒度小,則相反。超聲波加工在超聲波加工機床上進行。

(2)超聲波加工的特點和應用

①超聲波加工主要用于加工各種硬脆材料,尤其是電火花和電解無法加工的不導電材料和半導體材料,如玻璃、陶瓷、石英、瑪瑙、寶石、金剛石、鍺、硅等。對于韌性好的材料,由于它的緩沖作用則不易加工。

②超聲波加工的生產率比電火花、電解加工低,但加工精度較高。加工孔時精度可達0.005 mm以上,表面粗糙度R a<0.1。因此,對一些高精度的硬質合金沖壓模、拉絲模等,常先用電火花粗加工和半精加工,最后用超聲波精加工。

③超聲波加工對工件材料的宏觀作用力小,熱影響小,可加工某些不能承受較大機械力的薄壁、窄縫和薄片零件等。

④超聲波能加工出各種形狀復雜的型孔、型腔和成形表面等。采用中空形狀的工具,還可實現各種形狀的套料。此外,超聲波加工還可以進行雕刻等工作。