一、焊接火焰

氣焊火焰是用來加熱、熔化焊件和填充金屬(焊絲)進行焊接的熱源,焊接的氣流又是熔化金屬的保護介質,焊接火焰直接影響到焊接質量和焊接生產率,要求焊接火焰應有足夠的溫度、體積要小、焰心要直、熱量要集中,還應要求焊接火焰具有保護性,以防止空氣中的氧、氮對熔滴和熔池的氧化和污染。

1. 可燃氣體的選擇

氣焊的氣體火焰包括氧-乙炔焰、氫氧焰、液化石油氣體及丁烷(C4H10)、丁烯(C4H8)等燃燒的火焰。

氫與氧燃燒形成的火焰稱為氫氧焰,是氣焊最早利用的氣體火焰,但由于容易發生爆炸事故,未能廣泛應用于工業生產,目前主要用于鉛的焊接及水下火焰切割等。液化石油氣燃燒的溫度比氧-乙炔焰要低,液化石油氣燃燒的火焰主要用于金屬切割,用于氣割時,金屬預熱時間稍長,但可以減少切口邊緣的過燒現象,切割質量較好,在切割多層疊板時,切割速度比使用乙炔快20%~30%,此外液化石油氣火焰還用于焊接有色金屬。

乙炔與氧氣混合燃燒形成的火焰稱為氧-乙炔火焰。氧-乙炔火焰具有很高的溫度(約3200℃),加熱集中。氧-乙炔焰是氣焊中主要采用的火焰。

2. 氧-乙炔火焰的種類和應用

氧-乙炔火焰根據氧和乙炔混合比的不同,可分為中性焰、碳化焰和氧化焰三種類型,其構造及形狀如圖2-1所示。理論上當乙炔氣和氧氣的體積比為2∶5時,能形成充分燃燒的中性焰。但由于火焰外圍空氣中氧的存在,因此實際上當氧和乙炔在混合室內的混合比為1.1~1.2時即能形成中性焰。混合比小于1.1時為碳化焰,混合比大于1.2時為氧化焰。

圖2-1 氧-乙炔焰的構造和形狀

1—焰心;2—內焰;3—外焰

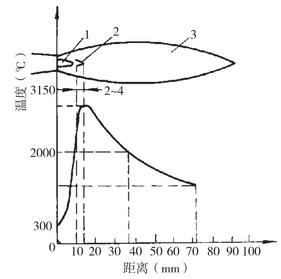

(1)中性焰。中性焰(圖2-1(a))有三個明顯的區域,即焰心、內焰和外焰。中性焰的溫度分布見圖2-2。焰心的溫度約為900℃,在距離焰心末端2~4mm的內焰處溫度最高,約3150℃。氣焊時應用該處火焰加熱焊件進行焊接。外焰溫度為1200~2500℃。火焰在橫向斷面的溫度也是不同的,斷面中心的溫度最高,越向邊緣溫度越低。

圖2-2 中性焰的溫度分布情況

1—焰心;2—內焰;3—外焰

焰心由未經燃燒的氧氣和乙炔組成,外表分布有一層碳素微粒層,熾熱的碳粒發出明亮的白光,形成尖錐狀、亮而明顯的輪廓。雖然焰心很亮,但溫度較低,這是由于乙炔分解而吸收了部分熱量的緣故。

內焰由乙炔的不完全燃燒產物(一氧化碳和氫氣)組成,具有還原性,呈杏核形,藍白色而有深藍色線條。內焰處于焰心前2~4mm處,燃燒最激烈,溫度最高。氣焊時,一般就利用這個溫度區域進行焊接,因而稱為焊接區。又由于內焰中的一氧化碳和氫氣對許多金屬的氧化物能起還原作用,所以焊接區又稱為還原區。

外焰是一氧化碳和氫氣與大氣中的氧完全燃燒后產生的二氧化碳和水蒸氣,具有氧化性,顏色由里向外逐漸由淡紫色變成橙黃色。

中性焰應用最廣泛,一般用于焊接碳鋼、紫銅和低合金鋼等。

(2)碳化焰。碳化焰是在氧-乙炔混合氣體燃燒后尚有部分乙炔未燃燒,同樣由焰心、內焰和外焰組成。如圖2-1(b)所示,碳化焰的整個火焰比中性焰長而柔軟,而且隨著乙炔供給量的增多,碳化焰也變得長而柔軟,其挺直度較差,焰心的輪廓不清,外焰特別長,當乙炔過剩量很大時會冒黑煙。

碳化焰的溫度為2700~3000℃,由于碳化焰中過剩的乙炔分解成氫氣和碳,會提高焊縫的含碳量,從而使塑性降低而強度提高,同時氫會進入熔池,使焊縫產生氣孔和裂紋,因而碳化焰不能焊接低碳鋼和低合金鋼。但輕微的碳化焰可廣泛應用于焊接高碳鋼、中合金鋼、高合金鋼、鑄鐵、鋁及鋁合金等材料。

(3)氧化焰。氧化焰是在氧-乙炔混合氣體燃燒后尚有部分過剩的氧氣。焰心形狀變尖,內焰很短,幾乎看不到,外焰也縮短,如圖2-1(c)所示。氧化焰焰心呈淡紫藍色,輪廓不明顯,外焰呈藍色,火焰挺直,燃燒時發出急劇的“嘶嘶”聲。氧化焰的長度取決于氧氣的壓力和火焰中氧氣的比例,氧氣的比例越大,整個火焰就越短,急劇的“嘶嘶”聲也就越大。

氧化焰的溫度可達3100~3400℃。由于氧氣的供應量較多,使整個火焰具有氧化性,所以,一般材料氣焊時決不能采用氧化焰。但在焊接黃銅和錫黃銅時,利用輕微氧化焰的氧化性,生成的氧化物薄膜覆蓋在熔池表面,可以阻止鋅、錫的蒸發。此外,氣割時通常使用氧化焰;在火焰加熱時,為了提高效率,也常使用氧化焰。