氣焊焊接工藝參數選擇

氣焊焊接工藝參數(即焊接規范)包括焊接接頭的坡口形式、焊絲的牌號和直徑、熔劑、火焰種類、火焰能率、焊炬型號和焊嘴的號數、焊嘴傾角和焊接速度等。

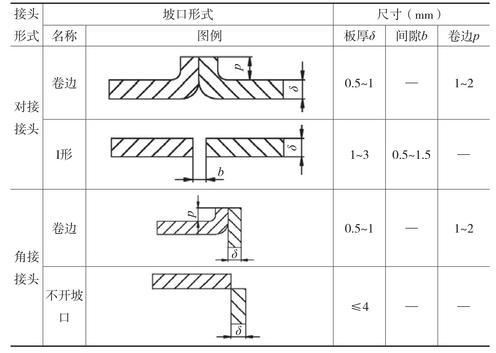

1. 焊接接頭的種類和坡口形式

常用的氣焊焊接接頭有卷邊接頭、對接接頭、搭接接頭、角接接頭及T形接頭。一般氣焊時接頭的類型主要是對接接頭。

氣焊0.5~1mm的薄鋼板時,宜采用卷邊接頭及角接接頭;當板厚小于或等于3mm時,可采用不開坡口的對接接頭;當板厚小于或等于4mm時,可采用搭接接頭或T形接頭,但由于這種接頭在焊后會使焊件產生較大的變形,所以很少采用氣焊,通常都選用焊條電弧焊或氣體保護焊的方法焊接;當板厚大于5mm時,只有在萬不得已的情況下才采用氣焊,一般情況下應采用焊條電弧焊或其他焊接方法。鋼板氣焊時接頭的坡口形式與尺寸見表2-1。

表2-1 氣焊接頭的坡口形式和尺寸

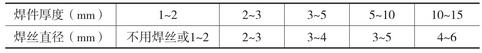

2. 焊絲直徑

焊絲直徑是根據焊件的厚度、坡口形式、焊縫位置、火焰能率等因素確定的。在火焰能率一定,即焊絲熔化速度確定的情況下,如果焊絲過粗,則熔化焊絲所需的加熱時間增加,同時增大了對焊件的加熱范圍,使工件焊接熱影響區增大,容易產生過熱,降低接頭質量;如果焊絲過細,則焊接時往往在焊件尚未熔化時焊絲已經熔化下滴,這樣容易造成熔合不良和焊波高低不平、焊縫寬窄不一等缺陷。

焊絲直徑常根據焊件厚度初步選擇,試焊后再調整確定。在多層焊時,第一、二層應選用較細的焊絲,以后各層可采用較粗的焊絲。一般平焊應比其他焊接位置選用粗一號的焊絲,右焊法比左焊法選用的焊絲要適當粗一些。不同焊件厚度所采用的焊絲直徑見表2-2。

表2-2 焊絲直徑與焊件厚度的關系

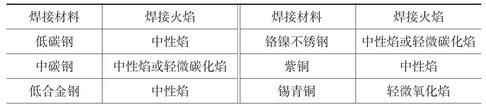

3. 火焰種類

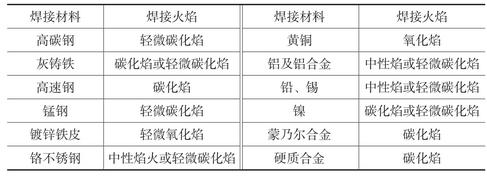

通常在氣焊時,對需要盡量減少元素燒損的材料,應選用中性焰;對允許和需要增碳劑還原氣氛的材料,應選用碳化焰;對母材含有低熔點、易蒸發元素的材料(如Sn、Zn等),應選用氧化焰,這樣可以生成覆蓋在熔池表面的氧化物薄膜,阻止低熔點元素蒸發。總之,火焰種類的選擇應依據焊接材料的種類和性能,具體見表2-3。

表2-3 各種金屬材料氣焊火焰的選擇

續表

特別要注意的是,氣焊焊接質量和焊縫金屬的強度與火焰種類有很大關系,在整個焊接過程中應不斷調節火焰成分,保持火焰性質,從而獲得良好質量的焊接接頭。

4. 火焰能率

火焰能率是指單位時間內可燃氣體(乙炔)的消耗量,單位為L/h,表示單位時間內可燃氣體所提供的能量。

火焰能率的大小是由焊炬型號和焊嘴號數大小來確定的。焊嘴號數越大,火焰能率越大,所以火焰能率的選擇實際就是確定焊炬的型號和焊嘴的號數大小。火焰能率的大小取決于氧、乙炔混合氣體中氧氣、乙炔的壓力和流量,流量的粗調通過更換焊炬型號和焊嘴號數實現,流量的細調通過調節焊炬上的氧氣調節閥和乙炔調節閥來實現。

火焰能率應根據焊件的厚度、母材的熔點和導熱性及焊縫的空間位置來選擇。如焊接較厚的焊件、熔點較高的金屬、導電性較好的銅、鋁及其合金時,就要選用較大的火焰能率,才能保證焊件焊透;焊接薄板時,為防止燒穿,火焰能率應當減小。平焊縫可比其他位置焊縫選用稍大些的火焰能率。實際生產中,在保證焊接質量的前提下,應盡量選擇較大的火焰能率。

5. 焊炬傾角

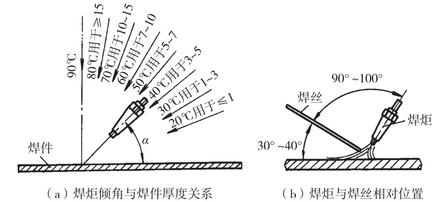

焊炬的傾斜角度是指焊嘴中心線與焊件平面之間的夾角α,如圖2-3(a)所示。焊炬傾斜角度的大小是根據焊嘴的大小、焊件的厚度、母材的熔點和導熱性及焊縫空間位置等因素綜合決定的。當焊炬傾斜角度大時,由于熱量散失少,焊件得到的熱量多,升溫就快;反之,熱量散失多,焊件受熱少,升溫較慢。

通常,焊接時的焊炬傾斜角度與工件厚度的關系見圖2-3(a)。在焊接工件厚度大、母材熔點較高或導電性較好的金屬材料時,焊炬的傾斜角度應選得大一些;反之,焊接傾斜角度可選得小一些。

實際生產時,焊炬的傾斜角度在氣焊過程中應根據實際情況進行變化。如在焊接剛開始時,為迅速形成熔池,采用的焊炬傾斜角度為80°~90°,當焊接結束時,為了更好地填滿弧坑和避免燒穿或是焊縫收尾處過熱時,應將焊嘴適當提高,焊炬傾斜角度逐漸減小,并使焊嘴對準焊絲或熔池交替加熱。氣焊過程中,焊絲對焊件表面的傾斜角度一般為30°~40°,與焊嘴中心線為90°~100°,如圖2-3(b)所示。

圖2-3 氣焊時焊炬、焊絲與焊件的傾角

6. 焊接速度

焊接速度應根據焊工的操作熟練程度、焊縫位置及其他條件而定。在保證焊接質量的前提下,盡可能提高焊接速度,減小焊件的受熱程度,以提高生產率。通常,對厚度大、熔點高的焊件,焊接速度要慢些,以免產生未熔合缺陷;對厚度小、熔點低的焊件,焊接速度要快些,以避免產生燒穿和使焊件過熱而降低焊接質量。

氣焊的使用方法和技巧

起焊時,焊件溫度較低或接近環境溫度,為便于形成熔池,并利于對焊件進行預熱,焊嘴傾角應大一些,同時在起焊處應使火焰往復移動,保證在焊接處加熱均勻。如果兩焊件的厚度不相等,火焰應稍微偏向厚件,以使焊縫兩側溫度基本相同,熔化一致,熔池剛好在焊縫處。當起點處形成白亮而清晰的熔池時,即可填入焊絲,并向前移動焊炬進行正常焊接。在施焊過程中應正確掌握火焰的噴射方向,使得焊縫兩側的溫度始終保持一致,以免熔池不在焊縫正中而偏向溫度較高的一側,凝固后使焊縫成形歪斜。焊接火焰內層焰心的尖端要距離熔池表面3~5mm,始終保持熔池的大小、形狀不變。

通常,平焊對接接頭的焊縫時,從接頭一端30mm處開起焊接,目的是使焊縫處于板內,傳熱面積大,當母材金屬熔化時,周圍溫度已升高,從而在冷凝時不易出現裂紋。管子焊接時起焊點應在兩定位焊點中間。

一、焊嘴和焊絲的運動技巧

為了控制熔池的熱量,獲得高質量的焊縫,焊嘴和焊絲應做均勻協調的擺動。焊嘴和焊絲的運動包括以下三種:

(1)沿焊縫的縱向移動,不斷地熔化焊件和焊絲形成焊縫。

(2)焊嘴沿焊縫做橫向擺動,充分加熱焊件,使液體金屬攪拌均勻,得到致密性好的焊縫。在一般情況下,板厚增加,橫向擺動幅度應增大。

(3)焊絲在垂直焊縫的方向送進,并作上下移動,調節熔池的熱量和焊絲的填充量。

同樣,焊接過程中,焊嘴在沿焊縫縱向、橫向運動時,還要上下運動,以調節熔池的溫度。焊絲除前進、上下運動外,當使用熔劑時也要橫向擺動,以攪拌熔池。

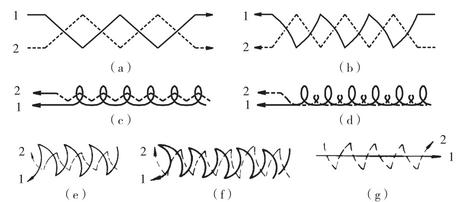

焊嘴和焊絲的擺動方式及幅度與焊件厚度、材質、焊縫的空間位置和焊縫尺寸等因素有關,焊嘴與焊絲的常見擺動方式見圖2-8。其中圖2-8(a)、(b)、(c)所示的方式適用于各種材料較厚、大焊件的焊接和堆焊;圖2-8(d)所示的方式用于各種薄板焊件的焊接;圖2-8(e)的擺動方式,用于右焊法焊接厚度大于3mm而不開坡口的焊件,也用于左焊法焊接厚度較大且開坡口的焊件;圖2-8(f)的擺動方式,多用于焊接填角焊縫;圖2-8(g)的擺動方式,用于右焊法焊接厚度大于5mm且開坡口的焊件,此時焊炬幾乎不做橫向擺動,而只沿直線均勻移動,但是焊絲做圓弧形的擺動。

圖2-8 焊嘴和焊絲的擺動方式

1-焊嘴;2-焊絲

氣焊填絲時,焊工不僅應密切注意熔池的形成情況,而且要將焊絲末端置于外層火焰下進行預熱。當焊絲熔滴送入熔池后,要立即將焊絲抬起,讓火焰向前移動,形成新的熔池,然后再繼續向熔池送入焊絲,如此循環形成焊縫。

為了獲得優質的焊接接頭,應使熔池的形狀和大小始終保持一致。如果所需火焰能率較大,由于焊接溫度高、熔化速度快,這時應使焊絲保持在焰心的前端,使熔化的焊絲熔滴連續加入熔池;如果所需火焰能率較小,由于熔化速度慢,則填入焊絲的速度也要相應減慢。當使用溶劑焊接時,還應用焊絲攪拌熔池,使熔池中的氧化物和非金屬夾雜物浮到熔池表面。當焊接間隙較大或薄壁焊件時,應將火焰焰心直接對著焊絲,利用焊絲擋住部分熱量,同時焊嘴上下運動,以防止焊縫邊緣或熔池前面過早地熔化。

二、接頭與收尾操作技巧

1. 接頭

接頭時,應用火焰把原熔池重新加熱至熔化,形成新的熔池后,再填入焊絲重新開始焊接,要注意焊絲熔滴應與熔化的原焊縫金屬充分熔合。接頭時要與前焊縫重疊5~10mm,在重疊處要注意少加或不加焊絲,以保證焊縫的高度合適和接頭處焊縫與原焊縫的圓滑過渡。

2. 收尾

收尾時,由于焊件溫度較高,散熱條件差,所以應減小焊嘴的傾角和加快焊接速度,并應多加一些焊絲,以防止熔池面積擴大,避免燒穿。收尾時應注意使火焰抬高并慢慢離開熔池,直至熔池填滿后,火焰才能離開。總之,氣焊收尾時要遵循焊嘴傾角小、焊速提高、填絲快、熔池要滿的要領。

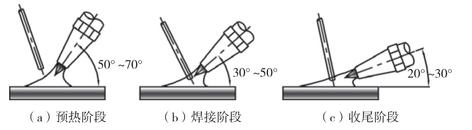

實際上,氣焊過程中的焊嘴傾斜角度應是不斷變化的,在預熱階段,為了較快地加熱焊件,迅速形成熔池,焊嘴的傾斜角度為50°~70°,正常焊接階段,焊嘴的傾斜角度為30°~50°,而收尾階段,焊嘴的傾斜角度為20°~30°,如圖2-9所示。

圖2-9 焊嘴傾斜角度在焊接過程中的變化

三、左焊法和右焊法

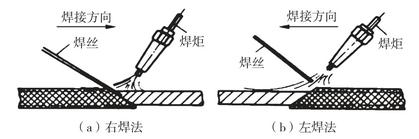

氣焊時焊炬和焊絲都是從左端向右端移動,或者從右端向左端移動,前者稱為右焊法,而后者稱為左焊法。這兩種方法對于焊接生產率及焊縫的質量影響很大。

右焊法時(圖2-10(a)),焊炬火焰指向焊縫,焊接過程是由左向右,并且焊炬是在焊絲前面移動的。由于焊炬火焰指向焊縫,因此火焰可以遮蓋整個熔池,使熔池和周圍的空氣隔離,能防止焊縫金屬的氧化和減少產生氣孔的可能性,同時可使已焊好的焊縫緩慢地冷卻,改善了焊縫組織,而且火焰熱量較為集中,火焰能率的利用率也較高,使熔深增加、生產率提高。

右焊法的缺點主要是不易掌握,操作過程對焊件沒有預熱作用,所以它只能適用于焊接較厚的焊件。

左焊法時(圖2-10(b)),焊炬火焰背著焊縫而指向焊件未焊部分,焊接過程是由右向左,并且焊炬跟著焊絲后面運走。焊接時,焊工能夠很清楚地看到熔池的上部凝固邊緣,并可獲得高度和寬度較均勻的焊縫。由于焊炬火焰指向焊件未焊部分,對金屬有著預熱作用,因此焊接薄板時生產效率較高。

圖2-10 右焊法和左焊法