一、鑄鐵的補焊方法

常用的鑄鐵補焊方法有熱焊法、加熱減應區法和冷焊法三種。

1. 熱焊法

熱焊法是在焊接前將被補焊鑄件進行整體預熱或大范圍局部預熱到暗紅色(600~700℃)后開始補焊的方法。為防止裂紋,必須保證在焊補過程中鑄件的溫度不低于400℃,否則,應重新升溫,焊后必須加熱到600~650℃,消除應力并緩冷。熱焊法的焊補區溫差小,焊件整體受熱均勻,焊后冷卻慢,可有效地防止裂紋和白口組織的產生,而且焊縫區易于進行切削加工,但其加熱設備費用高,焊接的勞動強度大。熱焊法的加熱方法見表3-4。

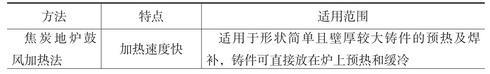

表3-4 鑄鐵熱焊法的加熱方法

續表

2. 加熱減應區法

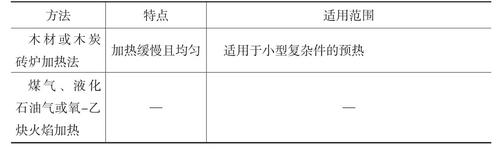

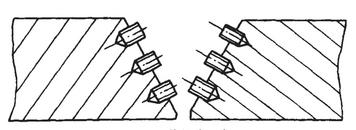

加熱減應區法克服了熱焊法成本高、工藝復雜、生產周期長、勞動條件差等缺點,在生產中獲得了廣泛應用。加熱減應區法就是利用物體熱脹冷縮規律焊補鑄鐵的方法,加熱減應區是通過加熱能減少焊縫處應力的區域。加熱減應區法的實質是加熱某一個或多個局部區域,人為地減少焊補處的應力降低其拘束度,從而達到防止裂紋產生的焊接方法,如圖3-1所示。

圖3-1 加熱減應區焊接示意圖

減應區可根據需要選擇一處或多處。加熱減應區部位要選擇能夠阻礙焊縫金屬自由膨脹和收縮的部位,即局部加熱后,就可使焊縫金屬及其他部位有自由膨脹和收縮的可能,同時,加熱減應區應與鑄件的其他部位聯系不多,而且比較牢固,如邊、角等部位。當與焊補區共同受熱后冷卻時,能夠比較自由地與焊補區一同收縮。

特別要注意,加熱減應區的加熱溫度不宜過高,一般不高于750℃,以免使該區性能降低,應在室內避風處焊接;氣焊火焰在焊接時要對著空間或減應區,嚴禁對著其他未焊區域。

3. 冷焊法

在常溫下不進行預熱的補焊方法。冷焊法的特點是在操作過程中利用熱脹冷縮的規律,采用合理的焊接方法(或方向)和速度,使焊補區在焊接過程中能比較自由地膨脹和收縮,從而達到減小焊接應力和產生裂紋的可能性。冷焊法常用于鑄件邊、角、棱處小缺陷的補焊。

二、灰口鑄鐵

1. 焊接性

由于灰口鑄鐵的強度低、塑性差、對冷卻速度敏感,所以可焊性較差。

(1)焊接接頭易產生白口組織。在焊補灰口鑄鐵時,在接頭的熔合區往往會產生一層白口鑄鐵組織,這種現象稱為鑄鐵的白口化。白口鑄鐵硬而脆,極難進行機械加工,同時還會產生裂紋。白口產生的原因,主要是由于冷卻速度快和石墨化元素不足。預防措施主要有:

①在焊條或焊絲中加入大量石墨化元素如碳、硅等,使焊縫形成灰口鑄鐵組織;另外焊芯還可以采用非鑄鐵材料,如鎳基、銅鎳、銅鋼等材料,使焊縫金屬避免產生白口。

②減慢焊縫區的冷卻速度,延長熔合區處于紅熱狀態的時間,使石墨充分析出,這是避免熔合區產生白口的主要工藝措施。常用的辦法是焊前將焊件整體或局部預熱至600~700℃熱焊或400℃左右半熱焊。

(2)焊接接頭上易產生裂紋。由于鑄鐵強度低、塑性差,所以在焊接應力作用下就會產生裂紋。裂紋可能出現在焊縫上,也可能沿熔合線開裂造成焊縫與基本金屬的剝離。防止措施主要是減小或消除焊接應力。

2. 氣焊工藝

氣焊焊補灰口鑄鐵可以有效防止產生白口、裂紋和氣孔,焊接質量好,并且焊后容易切削加工,但對大型鑄件容易產生未焊透的缺陷。

焊前,在焊件上清除型砂、油垢之后檢查缺陷。焊件上的裂紋可直接或用放大鏡觀察。當裂紋不明顯時,可用火焰加熱至200~300℃,冷卻后即可顯示出來。在裂紋不明顯處,滲煤油后擦去表面油跡,并撒上一層薄薄的滑石粉,然后用小錘輕輕敲擊,就可以顯示出裂紋的痕跡。對于汽缸等有密封性要求的鑄件,可用水壓試驗檢查滲漏處找出裂紋。裂紋找出后,在裂紋的兩端鉆φ4~6mm的止裂孔,以防止裂紋擴展。

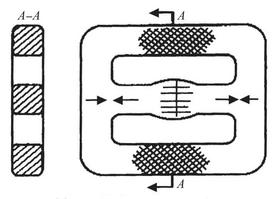

開坡口時,缺陷內的夾砂及周圍的疏松組織必須徹底清除,坡口的形式如圖3-2所示。

圖3-2 鑄鐵氣焊時的坡口形式

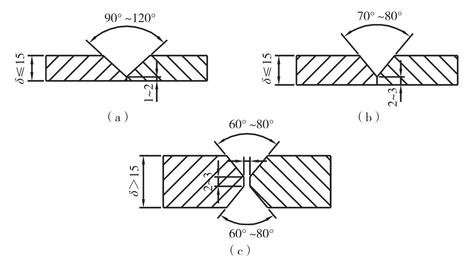

為了增強焊縫的強度,可在焊件的坡口內鉆孔、攻絲后把螺絲擰在坡口內,螺絲末端露出在熔化區間內,即“栽絲法”,如圖3-3所示。補焊時螺絲末端熔化在焊縫中,從而使熔合區附近的應力主要由螺絲來承受,這樣,可防止熔合區產生剝離。

焊接灰口鑄鐵時可選用鑄鐵焊絲,如HS401A或HS401B,氣焊熔劑可選用CJ201,也可自行配制,熔劑配方可采用硼砂(56%)+碳酸鈉(22%)+碳酸鉀(22%),或者硼砂(50%)+碳酸鈉(50%),或者100%的脫水硼砂。

圖3-3 栽絲法示意圖

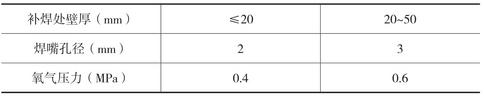

灰口鑄鐵補焊時,應選用較大號的焊炬,以提高焊接火焰能率,有利于消除氣孔、夾渣等缺陷。焊嘴孔徑和氧氣壓力可根據焊補處的壁厚,結合表3-5選擇。

表3-5 焊嘴孔徑和氧氣壓力的選擇

在焊接過程中,必須選用中性焰或弱碳化焰,但焊接結束時可用碳化焰使焊縫緩冷,這樣,可以減少碳和硅的燒損,消除過厚的氧化膜,防止白口冷硬現象;當清除缺陷的底部或開坡口時可用氧化焰。

焊接時,要在基本金屬熔透后送入焊絲,并對焊絲施加一定的壓力,以防熔合不良。不預熱焊接時不要過多地熔化母材,用火焰清理缺陷時應把熔化的雜質清除出去,防止熔化物冷硬。

當發現熔池中有小氣孔和白亮點夾雜物時,可向熔池中加入少量熔劑,有助于清除夾渣。但氣焊熔劑也不宜加入過多,過多的熔劑反而容易產生夾渣和氣孔。清除氣孔和夾渣還可采用少加熔劑或不加熔劑的方法,即提高熔池鐵水的溫度,用火焰向熔池中吹,往深處熔化,使氣體、夾雜物浮起,并用焊絲將夾雜物挑出。操作時要注意火焰要始終覆蓋住熔池,并保持焰心與熔池距離為3~5mm。加焊絲時,經常用焊絲輕輕攪動熔池,可促使氣體及夾雜物浮出。攪動時焊絲端部應放在火焰氣氛中,并且不要過分用力,防止將冷空氣帶入熔池。

為防止焊嘴過熱而發生回火,在焊炬頭部可纏石棉繩,并在焊接過程中不斷蘸水冷卻。焊接快結束時,應使焊縫稍高于焊件表面,并用焊絲刮去表層。由于表層內含雜質較多,冷卻后硬度較高,所以,刮去表面層渣可提高焊縫的切削性能。

當補焊區剛性較大或補焊面積較大,以及材質較差、組織疏松的鑄件時,可采用熱焊法。焊后要用石棉布或炭灰將鑄件蓋好,使焊縫緩慢冷卻,以防止產生裂紋和白口組織。

三、球墨鑄鐵

1. 焊接性

球墨鑄鐵是在灰口鑄鐵中加入銅、鎂、鉬及稀土等合金元素,促使石墨形成球形狀態而存在于基體中的鑄鐵。球墨鑄鐵的焊接性基本上與灰口鑄鐵相同,但也有其自身的特點:

(1)焊接時由于球化劑(銅、鉬等)能增大焊接熱影響區的淬硬傾向,并在焊縫及半熔化區更易形成白口組織,所以更容易產生焊接裂紋,這是焊接球墨鑄鐵的主要困難。

(2)由于球墨鑄鐵的強度、韌性和塑性比一般灰口鑄鐵和可鍛鑄鐵要高,所以,相應對球墨鑄鐵焊接接頭的機械性能要求也高。

2. 氣焊工藝

由于氣焊具有火焰溫度低、加熱及冷卻緩慢的特點,因而對減弱焊接接頭產生白口及馬氏體形成的傾向是有利的;同時火焰溫度低,可以減少球化劑的蒸發,促使焊縫金屬的石墨化過程得到充分進行。所以,氣焊是有利于焊縫獲得球墨鑄鐵的一種較好的方法,常用于質量要求較高的中小型球墨鑄鐵的補焊。

球墨鑄鐵的焊絲有加稀土鎂和稀土釔兩種。釔的沸點高,抗球化衰退能力比鎂要強,更有利于保證焊縫球墨化,在生產中應用較多。

焊補球墨鑄鐵時,如果焊縫中的球化劑不足,則會出現片狀石墨,使接頭機械性能下降。氣焊球墨鑄鐵時采用的氣焊熔劑可用脫水硼砂。氣焊火焰采用中性焰或輕微碳化焰,不得采用氧化焰,否則將造成大量球化劑燒損。焊接時,還應注意連續焊接時間不宜過長,一般不超過15~20min,如果熔池存在時間長,釔蒸發,氧化量就會增大,則會使焊縫中球化劑不足,出現片狀石墨,降低焊接接頭的機械性能。使用鎂球鐵焊絲時,連續焊接的時間應更短些。

焊補球墨鑄鐵,焊后應緩冷。對性能要求高的球墨鑄鐵焊件,在焊后應經退火或正火熱處理。