一、焊接性

鋁及鋁合金焊接時容易出現以下問題:

(1)出現集中型大氣孔和分散型小氣孔。集中型大氣孔大多分布在熔合線附近或原坡口根部的表面上,斷面呈圓形,尺寸較大、數量不多;散布型小氣孔常布滿整個焊縫的截面,斷面呈圓形,尺寸小,數量多,有些氣孔由于尺寸小,用X射線檢驗往往不能發現。

(2)出現熱裂紋,既可能在焊縫中產生結晶裂紋,也可能在近縫區產生液化裂紋。

(3)焊接以后,鋁及鋁合金的接頭強度都有不同程度的降低,出現焊接接頭軟化。特別是硬鋁和超硬鋁,強度只有母材的50%~70%。

(4)焊接以后,鋁及鋁合金的焊接接頭耐腐蝕性降低,尤其是熱處理強化鋁合金。

(5)在空氣中極易生成氧化膜(A1203)。在焊接時,會阻礙金屬之間良好地結合,容易造成未熔合和夾渣等缺陷。

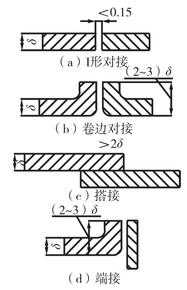

圖3-4 薄鋁板的接頭形式

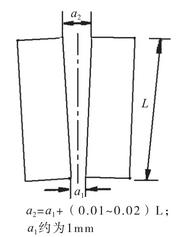

二、氣焊工藝

鋁和鋁合金薄板的接頭形式如圖3-4所示,由于搭接和T形接頭容易殘留氣焊熔劑和焊渣而引起焊件腐蝕,所以一般不采用搭接接頭和T形接頭。板厚在1.5~2mm時,可用卷邊接頭。在卷邊焊時,背面必須焊透、均勻,如果背面有坑,也容易殘留熔劑和焊渣。簡單的對接焊縫,可留成斜角形間隙,如圖3-5所示。

圖3-5 斜角形間隙

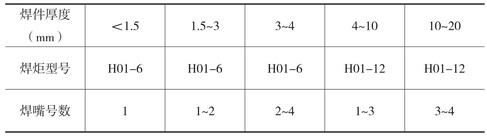

氣焊鋁及鋁合金時,應采用中性焰或輕微碳化焰,過大的碳化焰會引起氣孔及焊縫組織的疏松。氧化焰會使鋁強烈氧化,因此決不允許使用氧化焰。火焰能率根據焊件的厚度和大小、坡口形式和焊接位置來確定。鋁及鋁合金的熔點低,易燒穿,在焊接薄鋁板時,要采用比焊接同樣厚度鋼板時小一些的火焰能率。氣焊鋁及鋁合金時,根據焊件的厚度選擇焊炬型號和焊嘴的號數,具體見表3-8。

表3-8 鋁及鋁合金氣焊焊炬及焊嘴的選擇

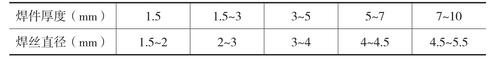

氣焊鋁及鋁合金的焊絲選用見表3-9,也可采用母材的切條,焊絲直徑的選擇參考表3-10,氣焊熔劑通常采用CJ401。

表3-9 鋁及鋁合金的氣焊焊絲

表3-10 鋁及鋁合金氣焊焊絲直徑的選擇

焊前清理是保證鋁及鋁合金焊接質量的重要措施,應嚴格清除焊接處及焊絲表面的氧化層和油污。通常采用化學清洗或機械清理兩種方法。

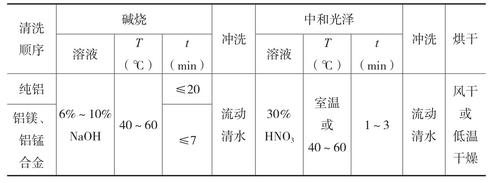

采用有機溶劑(汽油、丙酮、四氯化碳等)擦凈鋁材表面的油污,或者用40%~50%工業磷酸三鈉、40%~50%碳酸鈉和20%~30%水玻璃配成溶劑,并加熱到60~70℃,浸5~8min來除去油污。最后將焊件或焊絲放在60~70℃的熱水中沖洗掉黏附在焊件表面的溶液,再在流動水中沖洗干凈。去除氧化膜采用表3-11的清洗順序進行。此法清洗效率高,質量穩定,適用于清洗焊絲及構件尺寸不大的焊件。

表3-11 化學清洗法去除鋁及鋁合金氧化膜

機械清理是在去除油污后,用細鋼絲刷(鋼絲φ≤0.2mm)將焊接區域表面氧化膜刷凈;對小焊件以及化學清洗后又局部氧化的部分也可用刮刀清除,直至露出金屬光澤為止。一般不采用砂輪、砂紙或噴砂等方法,因為砂粒留在金屬表面,焊接時會產生夾渣等缺陷。

清洗后焊件及焊絲應保持清潔和干燥。在存放過程中,特別在潮濕的環境中會很快會被氧化,生成新的氧化膜。因此,清洗后的焊件和焊絲存放不得超過24h,特別是潮濕、污染的環境不得超過4h,否則就需重新進行清洗和清理 。

為保證焊件能夠焊透且不產生塌陷燒穿,可采用墊板來托住熔化金屬。墊板材料可用不銹鋼或碳鋼等,墊板表面應開一圓形槽,以保證焊縫反面成形。

氣焊薄、小鋁及鋁合金焊件時,一般不預熱,當焊件厚度大于5mm及結構復雜的焊件時,為減小焊接變形及避免裂紋,可以預熱,但預熱溫度一般不得超過250℃。預熱的方法可采用火焰或電爐加熱。

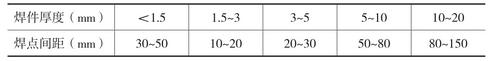

定位焊時,定位焊點的間距見表3-12。定位焊時的焊接火焰應比正式焊接時稍大,并快速進行焊接,以減少變形。火焰與焊縫的夾角為50°左右。

表3-12 鋁及鋁合金的定位焊點間距

焊接薄板時,焊嘴傾角為30°~45°,焊絲傾角為40°~50°;焊接厚板時,焊嘴傾角應為50°左右,焊絲傾角為40°~50°。起焊時,由于工件溫度較低,不易焊透,焊嘴的傾角應稍大些,焊接結束時,由于工件已被加熱到較高的溫度,為保證焊縫成形,焊嘴傾角要小些。

當焊件厚度小于5mm時,一般采用左焊法,以避免熔池過熱、燒穿和防止晶粒長大。焊件厚度大于5mm時,可采用右焊法,以便于觀察熔池的溫度和流動情況。在焊接時,整條焊縫盡可能一次焊完,如中斷時,應在焊縫上重疊約2mm處開始起焊,以保證焊透;在焊接結束或中斷時,火焰應慢慢離開熔池,并要填加一些焊絲,以保證焊接質量。

由于鋁在高溫時顏色不變,為掌握好金屬開始熔化的時間及焊接時機,可用焊絲撥動加熱處的金屬表面,當感到加熱處已有黏性,并且焊絲端頭落下的熔化金屬與加熱處金屬能熔合在一起,說明該處已達到熔化溫度,這時應立即進行焊接。此外,還可通過觀察加熱處的顏色和形態變化確定焊接時機,鋁受熱后表面光亮的銀白色逐漸變暗,隨溫度的升高,最后變成暗淡的銀灰色;被焊處表面的氧化鋁薄膜微微起皺,說明加熱處接近熔點,這時便可開始加熱焊絲。當火焰下面的氧化鋁薄膜和基體金屬出現波動現象時,說明已達到熔點,這時即可進行焊接。

焊接時,焊嘴一邊前進,一邊上下跳動。當焊嘴運動到下方時,火焰加熱基體金屬使其熔化,并利用火焰吹力形成熔池。當焊嘴運動到上方時,火焰加熱焊絲使其端部熔化,形成熔滴。這樣,焊絲與坡口處的基體金屬周期性地受熱、熔化,從而形成焊縫。送絲時,焊絲末端插入熔池前部,并隨即將焊絲向熔池外拖出,拖出時應使焊絲端部仍在火焰范圍內,以避免氧化。依靠上述填加焊絲的機械作用,既能有效地攪動熔化金屬,使雜質浮出,又能破壞熔池表面的氧化膜,使熔滴金屬很好地與熔池金屬熔合。

當兩種厚度或熔點不同的鋁合金材料焊在一起時,一般應將火焰指向厚度大和熔點高的材料。焊前,應將厚度大的材料先用焊炬預熱到一定溫度后再焊。薄鋁板單向焊時,焊前在背面均勻地刷上一層熔劑,有助于獲得背面成形良好的焊縫。

焊后殘留在焊縫表面及邊緣附近的熔渣和熔劑,能與金屬產生化學反應,引起腐蝕。焊后應進行清洗,在60~80℃的熱水中,用毛刷在正反面刷洗焊縫周圍,重要焊件在刷洗后,還應放入60~80℃,2%~3%的鉻酐水溶液中浸洗5~10min,然后再用熱水沖洗并干燥。清洗后,觀察表面有無白色附著物,或把2%的硝酸銀溶液滴在焊縫上,如果沒有出現白色沉淀物,則說明焊件已清洗干凈。