一、鍋爐過熱器15CrMo鋼管的對接氣焊

某鍋爐過熱器的鋼管材質為15CrMo,尺寸為φ32mm×4mm,采用對接氣焊進行焊接。焊接工藝如下:

(1)開V形坡口。焊前清除焊絲、坡口及其內外壁20~30mm范圍內的油污、鐵銹等雜質,直至露出金屬光澤為止。

(2)焊絲選用含碳量比母材低的H12CrMo,焊絲直徑2~3mm,選用H01-6型焊炬,焊嘴號數為3,焊接火焰采用中性焰。

(3)裝配時兩管要對準中心,端口外壁周圍要平行一致。對稱定位焊點固兩點,點固焊縫長度為10mm左右,點固焊的厚度要低于管壁厚的1/3。在定位焊和正式焊接前要將接頭預熱到250~300℃。

(4)焊接分兩層焊接,第一層采用“擊穿焊法”,即將熔池燒穿,形成熔孔,要嚴格控制熔池溫度,如果發現熔孔中有火花飛濺,則表示金屬有過燒現象。焊接第二層時,焊接速度要快,火焰焰心距離熔池表面3~5mm為宜,焊炬要平穩前進,焊絲始終處于火焰的保護下。

(5)焊接焊縫接頭時,火焰焰心應從焊接處向后返回10mm左右,再立即快速向前焊接,當焊道與焊縫始端相遇時,應重疊10mm左右,以保持焊縫成形美觀和避免產生裂紋。

(6)每層焊縫應一次焊完,第一層與第二層的焊縫接頭應相互錯開20mm以上。

(7)焊后將焊縫金屬兩側30~40mm范圍內,加熱至910~930℃,并保溫5~7min,然后在空氣中冷卻。

二、不銹鋼(1Cr18Ni9Ti)薄壁桶的氣焊

采用1mm厚的1Cr18Ni9Ti不銹鋼鋼板,氣焊焊制φ300mm×500mm的筒形容器,焊接工藝如下:

(1)筒身采用對接接頭,筒身與筒底采用卷邊接頭。

(2)氣焊焊絲采用H0Cr21Ni10,焊絲直徑為1.5mm,氣焊熔劑采用CJ101。焊前仔細清理焊接區域及焊絲的表面。

(3)筒身對接接頭采用I形,裝配間隙為0.5~0.7mm,全長均布定位焊縫8處,焊縫長約20mm。焊炬采用H01-6型,焊嘴為1號。正式焊接時從中間向兩端焊接。

(4)筒底焊接時,不采用焊絲,將翻邊1.5mm的筒底裝入要求位置,然后進行對稱定位焊8處,每處焊縫約20mm,焊炬選用H01-6型,焊嘴為2號。

(5)焊后用溫水刷洗3次,將焊縫表面殘留的氣焊熔劑和熔渣洗刷干凈。

三、搖臂柄(灰口鑄鐵)的氣焊修復

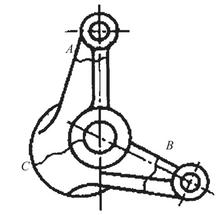

某搖臂柄出現三處裂紋,如圖3-6所示,采用氣焊進行修復,修復工藝如下:

(1)焊前將裂紋處的油污清理干凈,并開90°~120°的坡口。

(2)焊絲采用鑄鐵焊絲HS401A,氣焊熔劑為CJ201,焊炬型號為H01-12型,焊嘴為5號,焊接火焰采用中性焰。

(3)雖然A、B兩處可自由收縮,可用冷焊法修復,但C處不能自由收縮,焊接時產生的焊接應力可能將該處拉裂,因此修復時需要進行預熱,采用氣焊火焰預熱焊件至600~650℃。

圖3-6 搖臂柄的裂紋

(4)為保持孔內光滑,避免焊后機械加工,焊前應在孔內塞上石棉繩或黏土,并防止預熱氧化。

(5)當焊件加熱至紅熱狀態時,撒上熔劑,在焊接時應用焊絲不斷地攪動熔池,以便使熔渣浮在熔池表面,焊絲不應伸入火焰太深,以免大段熔化,降低熔池溫度,產生白口組織。

(6)焊接應一次完成,中途不得中斷,否則會使鑄鐵白口化。

(7)焊后需將焊件放在石棉灰中緩冷,待完全冷卻后取出。

四、柴油機缸體裂紋的氣焊修復

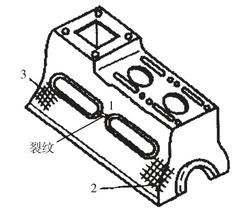

柴油機缸體出現一處裂紋,位置如圖3-7所示,采用氣焊進行修復,修復工藝如下:

(1)氣焊修復采用HS401A和氣焊熔劑CJ201,焊接火焰為中性焰。

圖3-7 柴油機缸體裂紋的氣焊修復

(2)在焊補前將焊補處清洗干凈。

(3)采用加熱減應區法進行修復,使焊縫處于水平位置,由于焊件較大,采用兩人兩把焊炬操作,一把用于補焊,另一把專門負責加熱,加熱區域如圖3-7所示。

(4)先用一把焊炬加熱圖3-7中的2處,隨著2處溫度的升高,1處裂紋會逐漸擴大,待間隙擴大到1.5mm,立即用另一把焊炬加熱1處。

(5)1處加熱后,用氣焊火焰開坡口,由于厚度較大,開U形坡口進行焊補。

(6)氣焊焊補過程中,2處仍需加熱,并維持一定的溫度,同時可對3處適當加熱,但對其他各處嚴禁加熱。

(7)氣焊焊補結束后,應對補焊處和加熱減應區同時冷卻,逐步收縮,使產生的應力很小,不會產生裂紋,保證補焊質量。

五、導電鋁排的氣焊

某導電鋁排為純鋁材料,板厚10mm,為保證焊后導電性能良好,要求焊縫金屬致密無缺陷。焊接工藝如下:

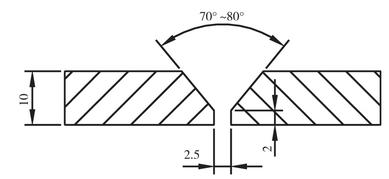

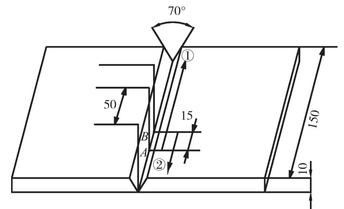

(1)采用V形坡口,坡口形式如圖3-8所示。

圖3-8 坡口形式

(2)焊前用鋼絲刷將坡口及坡口邊緣20~30mm范圍內的氧化膜清除掉,并涂上熔劑。

(3)焊炬選用H01-12型,3號焊嘴,焊絲選用HS301,氣焊熔劑為CJ401,焊接火焰采用中性焰或輕微碳化焰。

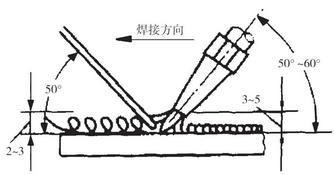

(4)焊炬操作方法如圖3-9所示。

圖3-9 焊炬的操作方法

(5)正面分打底層和蓋面層焊接,打底層采用φ3mm的焊絲,為防止起焊處產生裂紋,起焊位置從A處焊至端頭①,再從B處向相反方向焊至端頭②,如圖3-10所示。蓋面層用φ4mm的焊絲焊滿坡口。

圖3-10 鋁排焊接時的起焊點

(6)正面焊完后,將背面焊瘤熔化平整,并用φ3mm焊絲焊薄薄的一層,最后在焊縫兩端面進行端頭的封焊。

(7)焊后用60~80℃熱水和硬毛刷沖洗熔渣及殘留的熔劑,防止殘留物腐蝕導電鋁排。