一、什么是氣體火焰堆焊

氣體火焰堆焊就是氧-乙炔焰,它可調(diào)整火焰能率,堆焊時,熔深淺、母材熔化量少,能獲得非常小的稀釋率(1%~10%)。堆焊層表面平滑美觀、質(zhì)量較好,但氧-乙炔堆焊的熱源分散、溫度不高、生產(chǎn)效率低、勞動強度大,只適于小批量的中小型焊件的堆焊。

二、氣體火焰堆焊工藝

氧-乙炔焰的堆焊工藝與氣焊工藝差別不大,都要實施焊前的焊件表面清理,預(yù)熱、焊后緩冷、焊接工藝參數(shù)選擇、操作及缺陷與變形的防止等工藝,但堆焊時火焰能率的選擇與氣焊不同,堆焊時希望熔深越淺越好,因此在保證生產(chǎn)率的同時,還要兼顧到稀釋率與合金元素的燒損降低到最小限度,盡量采用較小的焊炬和焊嘴進行堆焊。

三、氣體火焰堆焊技巧實例

1. 硬質(zhì)合金的氣體火焰堆焊

硬質(zhì)合金的氣體火焰堆焊工藝如下:

(1)堆焊前,需將待焊表面仔細(xì)清理干凈,清除油污、鐵銹等污物。

(2)采用焰心與內(nèi)焰的長度之比為1∶3的碳化焰,使堆焊合金中的碳及其他元素的燒損最少。

(3)由于硬質(zhì)合金堆焊焊絲的熔點較低、流動性好,堆焊時必須把被堆焊表面放在水平位置,否則合金溶液會向下坡處流動,使堆焊層厚度不均勻。

(4)為防止堆焊合金或母材產(chǎn)生裂紋和減少變形,焊件堆焊前需預(yù)熱,并注意焊后緩冷。

(5)在堆焊前,堆焊表面的母材不應(yīng)完全熔化成熔池,僅將母材加熱到呈現(xiàn)潤濕現(xiàn)象(即“出汗”狀態(tài))便立即進行堆焊。操作時,需將火焰調(diào)整為碳化焰且焰心尖端距離堆焊面約3mm并保持不動,直到焊件表面出現(xiàn)“出汗”狀態(tài)為止,然后稍微抬高焊嘴,使焰心與堆焊面距離稍微拉開即可加焊絲進行堆焊。

(6)堆焊時,焊絲和熔池都應(yīng)處在還原焰的保護中,不得將火焰急速地從熔池表面移走,同時應(yīng)盡量避免堆焊合金過多地滲碳。

(7)每層堆焊可得到2~3mm厚的堆焊層,要求一次堆焊好。如果需要得到更厚的堆焊層,可以連續(xù)堆焊2~3層。堆焊完成后,根據(jù)需要可用火焰重新熔化堆焊層,以保證堆焊質(zhì)量,減少堆焊缺陷。

2. 不銹鋼(0Cr18Ni12MoTi)閥座的氧-乙炔堆焊

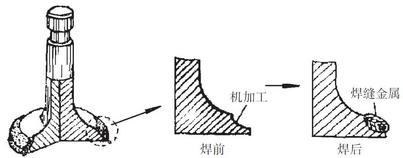

鉻鎳奧氏體不銹鋼0Cr18Ni12MoTi閥座是發(fā)動機上重要的零件,要求閥座在常溫和高溫下都具有足夠的硬度、耐磨性和耐蝕性能,為滿足上述要求,在生產(chǎn)中需在閥座面上進行氧-乙炔堆焊,如圖4-1所示。

圖4-1 不銹鋼閥座堆焊

堆焊工藝如下:

(1)堆焊前,徹底清除堆焊面及焊絲表面的油污等污物。

(2)氧-乙炔堆焊時的過渡層選用H1Cr19Ni9Nb焊絲,其余層焊絲采用鈷基合金焊絲HS111,即鑄造低碳鈷鉻鎢(司太立)合金焊絲。

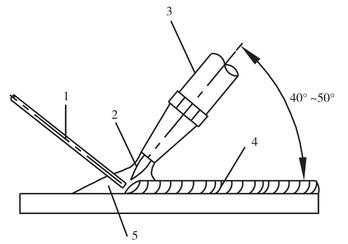

(3)堆焊時,焊絲做上下運動,邊劃破熔池邊填充焊絲,并使焊絲端頭和焊接熔池均處于碳化焰的保護之中,如圖4-2所示。

圖4-2 堆焊操作示意圖

1—焊絲;2—內(nèi)焰;3—焊嘴;4—焊道;5—碳化焰外焰

(4)過渡層焊接速度要快,保證過渡層盡量薄些,過渡層堆焊好后,用火焰重熔一遍,如果發(fā)現(xiàn)氣孔存在,可適當(dāng)加大氧氣流量重熔,待氣孔消除后,再調(diào)回碳化焰焊接。

(5)堆焊HS111焊絲時的操作要點與過渡層相同,但應(yīng)采用焰心與內(nèi)焰的長度之比為1∶2.5~1∶2的碳化焰進行焊接。

3. 軸瓦合金的氣體火焰堆焊

軸瓦合金大多是錫基和鉛基的低熔點合金,通常采用氣體火焰堆焊,但必須嚴(yán)格控制火焰能率的強弱,外焰不可過大,不可使用乙炔過剩的碳化焰,以免產(chǎn)生大面積的砂眼。

堆焊工藝如下:

(1)焊前清理合金層,用汽油或丙酮洗去軸瓦表面的油污,并用砂布輕擦表面,使之露出金屬光澤。

(2)焊絲可用合金錠熔鑄成三角形的金屬細(xì)條,厚度以5mm為宜。焊炬和焊嘴均為3號,氧氣壓力為0.05~0.15MPa,乙炔壓力為0.03~0.05MPa。

(3)將軸瓦在水平位置堆焊,以保證獲得外觀和質(zhì)量良好的堆焊層。此外,為避免原合金層過熱與軸瓦體脫離,應(yīng)將軸瓦背放在水中,露出合金層進行堆焊。

(4)焊炬焰心距離合金面5~6mm為宜,焊炬角度與水平面為30°,焊絲與水平面成45°左右,采用左焊法,用稍快的焊接速度進行堆焊。

(5)焊接時,從焊件始端向內(nèi)3mm處開始焊接,合金表面如果出現(xiàn)起皺、發(fā)亮即可熔化焊絲。當(dāng)焊接到終端時,要調(diào)轉(zhuǎn)焊炬方向往回焊接,為防止金屬溢流,最好能夠采用金屬模具配合焊接。

(6)焊接過程中要不斷翻轉(zhuǎn)軸瓦,使每條焊波都壓住前一道焊波的1/2,以求整個焊波平整一致。