1. 火焰釬焊過程

(1)焊前清理。焊前按要求清除待焊處表面油污、氧化物等。

(2)預(yù)熱。對焊件進(jìn)行預(yù)熱,采用輕微碳化焰的外焰加熱焊件,加熱時(shí)焰心距離焊件表面15~20mm,適當(dāng)加大受熱面積。預(yù)熱溫度一般在450~600℃之間。對于厚度不同的焊件,預(yù)熱時(shí)火焰應(yīng)指向厚件,以防薄件熔化。

(3)加入釬劑。當(dāng)預(yù)熱溫度接近釬料的熔化溫度時(shí),應(yīng)立即撒上釬劑,并用外焰加熱使其熔化。

(4)熔化釬料。釬劑熔化后,立即將釬料與被加熱到高溫的焊件接觸,利用焊件的高溫使釬料熔化。待液態(tài)釬料溶入間隙后,火焰焰心與焊件的距離加大到35~40mm,以防釬料過熱。將焊件的全部間隙都填滿釬料后,即完成了焊接。

釬焊時(shí),要注意釬焊時(shí)間應(yīng)力求最短,減少接觸處的氧化,不能用火焰直接加熱釬料,應(yīng)加熱焊件,使釬料接觸焊件熔化。火焰高溫區(qū)不要對著已熔化的釬料和釬劑,以免過燒。焊接完成后,必須等到釬焊凝固之后才能移動(dòng)焊件,并可采用機(jī)械方法清除殘留的焊渣。

2. 火焰釬焊操作實(shí)例

(1)純銅彎頭和純銅管子的釬焊。

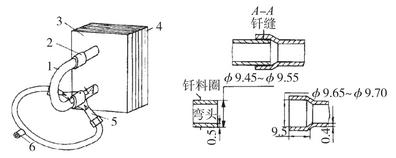

乙炔焰釬焊如圖4-3所示的鋁制散熱器上的紫銅管與紫銅彎頭。要求釬焊接頭在2.8MPa壓力下不泄漏。

圖4-3 彎頭和管子的釬焊結(jié)構(gòu)

1―銅彎頭;2―銅散熱器管;3―鋁壓板;4―鋁翹板;5―焊嘴;6―氧-乙炔焊炬

①在釬焊前,釬焊處用蒸汽脫脂。

②在彎頭的每個(gè)腳上套上用直徑為0.7mm的料204制成的釬料圈。要求裝配釬料圈時(shí),必須將它緊套在彎頭管上,這樣在釬焊時(shí),就可以借助于母材的熱傳導(dǎo)將其熔化。

③由于釬料HL204中的磷能還原銅中的氧化物,可起到釬劑的作用,因此釬焊時(shí)不必另加釬劑。釬焊時(shí)可用叉形的雙嘴氧-乙炔焊炬加熱管子,切不可直接加熱釬料,熔化的釬料流入接頭間隙凝固即完成焊接。

(2)灰鑄鐵的釬焊。

由于釬焊時(shí),鑄鐵不熔化,不會出現(xiàn)白口組織,故常用氧-乙炔焰釬焊來修補(bǔ)缺陷。

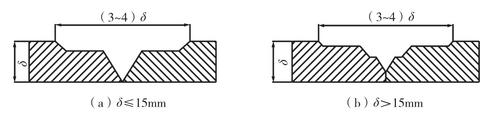

①不同厚度的灰鑄鐵所開坡口情況略有差異,如圖4-4所示。坡口的深度應(yīng)在厚度的4/5以上,坡口兩側(cè)20~30mm范圍內(nèi)必須清理干凈,露出金屬光澤。坡口寬度為厚度的3~4倍。

圖4-4 灰鑄鐵釬焊時(shí)的坡口尺寸

②灰鑄鐵釬焊時(shí)的釬料常選用銅鋅釬料HL103,這種釬料的焊接速度大,焊件受熱范圍較小,不會產(chǎn)生白口組織,熱應(yīng)力小,不會產(chǎn)生裂紋。釬劑為QJ102。

③由于銅鋅釬料HL103中的鋅容易蒸發(fā),會使接頭出現(xiàn)氣孔,同時(shí)還會使焊工中毒。因此,在焊接時(shí)應(yīng)采用氧化焰,使熔池表面形成一層氧化鋅薄膜,以減少熔池內(nèi)鋅的蒸發(fā)和氧化。

④將坡口邊緣加熱到紅熱后,立即撒上釬劑。當(dāng)溫度升到900℃左右時(shí),用釬料在此段涂擦一層鋪底,然后逐漸填滿整個(gè)焊縫。

⑤火焰焰心與熔池間的距離比一般焊接要大一些,焊炬不做往復(fù)運(yùn)動(dòng),填加釬料要快,加熱部位要小。焊接次序由內(nèi)向外,左右交替。

⑥長焊縫應(yīng)分段焊接,每段焊接80mm為宜,第一段填滿后待冷卻到300℃以下時(shí),再焊第二段。