氣割是由氧氣瓶和乙炔瓶中流出的氧氣和乙炔,經氧氣減壓器和乙炔減壓器減壓至工作壓力,然后經氧氣管和乙炔管在割炬內匯合成為切割氣流,經點火燃燒后,即可對割件進行切割。

氣割的實質是利用氣體火焰(如氧-乙炔、氧、液化石油氣等)將被切割的金屬預熱到燃點,即達到被切割金屬在氧氣中能夠劇烈燃燒的溫度,再向此處噴射高壓氧氣流,使金屬燃燒(劇烈氧化),形成熔渣(氧化物)和放出大量的熱,并借助高壓氧的吹力將燃燒產生的熔渣吹掉,所放出的熱量又進一步加熱下層金屬達到燃點,如圖5-1所示。由此可知,金屬的氣割過程是金屬在純氧中燃燒的過程,而不是熔化過程。

1-工件;2-預熱火焰;3-高壓氧氣流;

4-割嘴;5-切口;6-熔渣

圖5-1 氧氣切割示意圖

一、氧氣切割的使用方法包括下列三個過程:

(1)氣割開始時,割炬管路中通入氧-乙炔氣,經點火燃燒后,迅速將被割工件表面預熱至該材料的燃燒溫度(燃點)。

(2)開啟切割氧旋鈕,向被加熱至燃點的金屬噴射切割氧,使金屬在純氧中激烈地燃燒。

(3)金屬氧化燃燒后,生成熔渣和產生熱量。熔渣被切割氧吹除,所產生的熱量和預熱火焰熱量繼續將下層金屬加熱到燃點,這樣繼續下去就將金屬逐漸地割穿。

這種預熱—燃燒—吹渣的過程重復進行,隨著割嘴的移動即形成切口,這就是氣割的過程。如果方法不正確就容易造成安全事故。

二、切割氧流與垂直度

1. 切割氧流

從割嘴預熱火焰中心噴射出的具有一定壓力、細窄、挺直的圓柱狀純氧氣流稱為切割氧流。切割氧流俗稱風線、快風等。

(1)切割氧流的特征。正常的切割氧流位于割炬預熱火焰的正中心,不偏斜,不變形,具有足夠的動能,能以強勁的沖刷力作用在工件切口部位。正常的切割氧流從割嘴切割氧孔噴射出來直到預熱火焰外焰的末端。透過預熱火焰可以看出兩條細窄、平行、清晰的氣流柱的輪廓線。

(2)切割氧流的作用。切割氧流具有足夠的純氧,能夠使已經被預熱火焰加熱到燃點的金屬進行劇烈地燃燒,具有足夠的動能,能夠把金屬劇烈燃燒生成的熾熱氧化物從切口處迅速吹除掉。

(3)切割氧流的穿透力。開啟切割氧閥達到某一種程度,從割嘴中噴射出的切割氧流對被切割金屬燃燒及吹渣形成切口的能力,稱為此時該割炬切割氧流的穿透力。

通常在開始切割之前,就可以根據工件的厚度選擇好合適的切割規范,即選擇好割炬、割嘴、切割氧壓力、預熱火焰能率等。由于這些切割參數的確定,在切割中,切割氧流穿透力的大小,主要取決于開啟切割氧閥的程度,這也是把握切割氧流穿透力的關鍵。

一般情況下,在切割過程中,無論是切割直線工件,還是曲線工件都無法直接觀察到在切口上運動著切割氧流穿透力的狀態。但可以運用自己的視覺、聽覺器官,觀察預熱火焰、切割氧流與工件接觸處產生的半圓缺口的幾何形狀及切口下部被切割氧流吹掉的飛濺熔渣排出狀態;傾聽從切口下發出的切割氧流沖刷氧化鐵渣發出“噗噗”的切割聲的強弱。通過這樣仔細地觀察與傾聽割炬的切割狀態,就可以間接地分析判斷出此時割嘴切割氧流穿透力處在何種狀態,并采取相應措施。

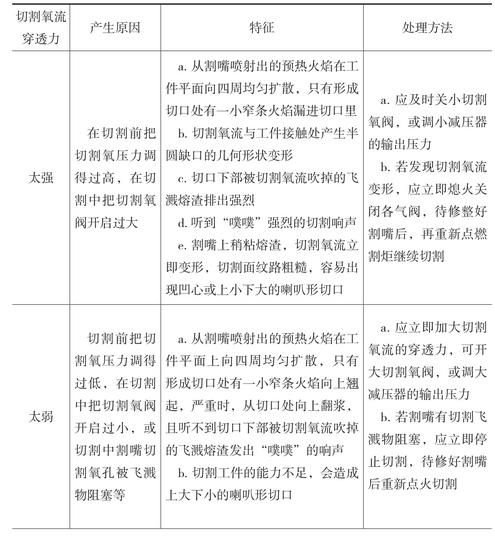

(4)切割氧流穿透力強弱程度的判斷及處理方法見表5-1。

表5-1 切割氧流穿透力強弱程度的判斷及處理

續表

2. 垂直度

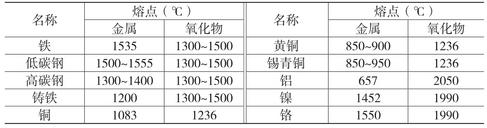

切割面與被切割工件表面的垂線之間的最大偏差叫垂直度。垂直度是切割質量指標之一。除了切割坡口之外,通常對工件都要求做垂直切割。切割中,垂直于工件表面的切割氧流稱為垂直切割氧流;不垂直于工件表面的切割氧流稱為傾斜切割氧流。

(1)影響垂直度的因素。在切割中要時刻注意割炬的傾斜角度,割炬傾斜角度越大,垂直偏差越大;割炬傾斜角度越小,垂直偏差越小。

在切割中要特別重視工件的厚度,工件越厚,對垂直度的要求就越高,工件越薄,對垂直度的要求相對要低些。

在切割中要時刻注意割炬的垂直度,只有最大限度地減小切割氧流的傾斜角度,才能獲得垂直度良好的切口。

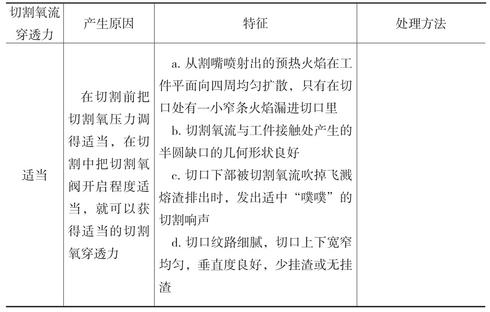

(2)切口的垂直度的掌握。如果發現割嘴向操作者前方傾斜,就會形成傾斜切割氧流,如圖5-2(a)所示。可將左手稍微壓低些,右手稍微上抬些,就可以達到切割氧流垂直于工件的位置,如圖5-2(b)所示。如果發現割嘴向操作者后方傾斜,就會形成傾斜切割氧流,如圖5-2(c)所示。可將左手稍微抬高些,右手稍微壓低些,就可以達到切割氧流垂直于工件的位置。

圖5-2 割嘴前傾與后傾對切口垂直度的影響

出廠前經過檢驗合格的新割炬,割嘴的中心線與混合氣管的中心線之間的夾角為直角。在切割過程中,可以把處于水平狀態的混合氣管始終與工件平面保持相對平行的位移,這樣可以得到垂直切割氧流和正常垂直度良好的切口。

由于經常使用某一割炬,對于割嘴的垂直角度比較熟悉,在切割時就能夠迅速準確地選擇好合適割嘴的角度,容易得到垂直度良好的切割效果。

在切割前沒有把握、對切割現場的割炬沒有使用過、或隔一段時間沒有實際操作過的情況下對工件進行切割時,可在工件的邊角廢料部分先切割一小段,停下來,看一看切割氧流是否偏斜。如果工件上的確無邊角廢料可試割,就在工件的切割線上細心地切割10~20mm,然后暫停切割,檢查切口垂直度的狀況和切割氧流的狀況,如果發現垂直度或切割氧流不正常,應作相應的修正。

此外,操作者所持的割炬的割嘴中線與地面垂直,但是工件沒有擺放水平,視覺誤差容易影響切口垂直度,因此,在擺放工件時,應當盡量放置水平。切割氧流質量的優劣對切口垂直度也有直接影響,因此,在切割前要嚴格檢查切割氧流的質量。在切割中熾熱的氧化鐵渣飛濺到割嘴上就會使切割氧流變形,此時,雖然持割炬的姿勢正確,但是變形的切割氧流同樣使切割質量變壞,嚴重影響切口的垂直度。

三、氣割的條件

金屬的氣割性能取決于以下幾點:

(1)金屬的燃點必須低于熔點,只有這樣才能保證金屬在固體狀態下燃燒掉,否則金屬就被熔化,不能實現切割過程。氣割時金屬必須在固體狀態下燃燒才能保持切口平整。如果燃點高于熔點,則在燃燒前金屬已經熔化,液態金屬流動性很大,使得切口很不平整,質量很差,嚴重時甚至使切割過程無法進行。所以被切割金屬的燃點低于熔點,這是切割過程得以正常進行的基本條件。

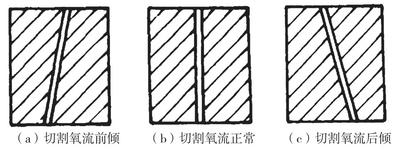

(2)金屬燃燒生成的熔渣(氧化物)的熔點必須低于金屬的熔點,這樣生成的氧化物才可能以液體狀態被純氧從割縫中吹掉。否則,生成的金屬氧化物的熔點比金屬熔點高,則氧化物就會比液態金屬本身先凝固,從而在液態金屬表面形成固態薄膜,不易吹掉,阻礙下層金屬與切割氧接觸,使得切割過程發生困難。各種金屬及其氧化物的熔點見表5-2。

表5-2 各種金屬及其氧化物的熔點

(3)金屬氧化物的生成熱要高。金屬在切割燃燒生成氧化物的同時會放出一定的熱量,這個熱量和預熱火焰一起對下層金屬起著預熱作用。實際上,切割低碳鋼時,由金屬燃燒產生的熱量約占70%,而由預熱火焰所供給的熱量僅占30%,所以金屬燃燒時產生的熱量所起的作用是相當大的。燃燒時所產生的熱量越大,切割過程進行的就越順利。

(4)金屬的導熱性要低。金屬在切割過程中要保持金屬氧化物的生成熱量和預熱火焰供給的熱量大于金屬本身所傳導出去的熱量,才能維持切口處的溫度,使切割過程能正常進行下去。所以,切割金屬本身的導熱性要低,否則,熱量大量散失,當切割處的溫度低于金屬本身的燃點時,切割過程就不能正常進行。例如銅、鋁等有色金屬由于本身導熱性很高,所以無法用氧氣切割。

(5)生成金屬氧化物的流動性要大。流動性大的金屬氧化物容易被切割氧流吹掉,使得切割過程能正常進行下去。否則,如果生成的金屬氧化物黏度太大,不易吹去,覆蓋在下層金屬上面,切割過程就很難進行下去。例如鑄鐵中的硅,以及銅、鋁等有色金屬的氧化物黏度很大,所以均不易進行氧氣切割。

四、各種金屬材料的氣割性能

由氣割的條件可知,純鐵以及含碳量低于0.5%的碳鋼具有良好的氣割性能。

鑄鐵氣割時,由于鑄鐵的燃點(1350℃)高于其熔點(1200℃),燃燒時產生熔點高而黏度大的二氧化硅,妨礙切割;其含碳量高,碳燃燒后生成大量的一氧化碳和二氧化碳氣體,這些氣體進入切割氧流中降低了切割氧的純度,使氣割發生困難。因此,鑄鐵的氣割性能不好,不能用一般的氧氣切割方法進行切割。

高鉻鋼和鉻鎳鋼氣割時,由于燃燒時會產生高熔點的氧化鉻(熔點1990℃)和氧化鎳(熔點1990℃),覆蓋在金屬表面,使切割難于進行,因此氣割性能不好,不能用一般的氧氣切割方法進行切割。

銅、鋁及其合金的氣割性能也不好,這是因為銅、鋁及其合金導熱性較高,鋁在氣割過程中產生的氧化物熔點高(2050℃),而銅在燃燒時產生的氧化物生成熱太低。

因此,目前氧氣切割主要用來切割低碳鋼和低合金鋼。鑄鐵、高鉻鋼、鉻鎳鋼、銅、鋁及其合金通常采用氧-熔劑氣割或等離子切割等方法進行切割。

五、氣割規范的選擇

氧氣切割規范主要包括割嘴號碼與切割氧壓力、預熱火焰的性質與能率、割嘴與割件表面的距離、割嘴的傾斜角度、氣割速度等。

1. 割嘴號碼與切割氧壓力

氣割時,氧氣的壓力與割件厚度、割嘴號碼以及氧氣純度等因素有關。割件越厚,要求氧氣的壓力越大;割件較薄時,則要求氧氣的壓力就較低。但氧氣的壓力有一定范圍,如果氧氣壓力過低,會使切割過程氧化反應減慢,同時在切口下緣形成掛渣,甚至不能將割件的全部厚度割穿。相反氧氣壓力過大,不僅造成浪費,而且對割件產生強烈的冷卻作用,使切割面粗糙,切口寬度加大,切割速度反而減慢。切割氧壓力對氣割的影響具體見表5-3。

表5-3 切割氧壓力對氣割的影響

隨著割件厚度的增加,選擇的割嘴號碼應增大,使用的氧氣壓力也相應地要增大。割嘴號碼與切割氧壓力的大小可參照表5-4中所列數值選擇。

表5-4 割嘴號碼、氧氣壓力與割件厚度的關系

氣割是利用鐵和氧的燃燒反應進行的。在氣割時,氧流的速度、流量是決定燃燒快慢的主要因素,增加切割氧氣流的流量和動能,即能大大加速鐵的燃燒以及加強吹除熔渣的能力,從而大大提高氣割的速度。

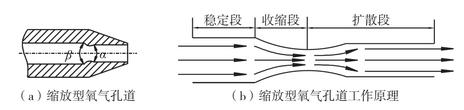

實現快速切割的技術措施,是采用快速割嘴和提高切割氧的壓力。快速割嘴的氧氣通道為縮放型,如圖5-3(a)所示,縮放型孔道的工作原理如圖5-3(b)所示。

圖5-3 縮放型割嘴氧氣孔道示意圖

將具有一定壓力的氧氣導入孔道的穩定段,氣流速度均勻化后,流經收縮段逐漸加速,到喉部處已達到音速(320m/s)。這種高速氣流通過喉部在擴散段內不斷膨脹,速度繼續提高,到孔道出口處便可獲得超音速。快速氣割時要求供給的氧氣壓力在1.6MPa以上,為保證切割氧能穩定的供給,特別在氧氣瓶內壓力較低時,仍能保證切割氧氣流的穩定性,一般以3~5瓶氧氣為一組,用匯流排通過管路輸送。

快速切割時采用射吸式割炬,可用G01-100型割炬進行改裝,基本上能滿足要求。

2. 預熱火焰的性質與能率

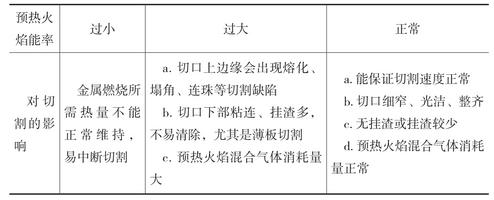

氣割時,預熱火焰應采用中性焰,使用碳化焰時會使切口邊沿發生增碳現象。預熱火焰能率的大小對切割的影響如表5-5所示。

表5-5 預熱火焰能率對切割的影響

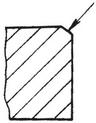

預熱火焰能率應根據割件厚度選擇,一般割件越厚,火焰的能率應越大,但不是成正比例。火焰能率過大時,會使割縫上緣產生連續狀鋼珠,甚至熔化成圓角,如圖5-4所示,同時造成割件背面黏附的熔渣增多,影響氣割質量。割縫上緣熔化的標準見圖5-5。此外,相同厚度的工件,切割速度越快,需要選擇的預熱火焰能率越大;切割速度越慢,選擇的預熱火焰能率越小。

圖5-4 割縫上緣的圓角

圖5-5 割縫上緣熔化的標準

一般來說,工件越厚,需要選擇的預熱火焰能率越大;工件越薄,需要選擇的預熱火焰能率越小,但不成正比。

相同厚度的工件,切割速度越快,需要選擇的預熱火焰能率越大;切割速度越慢,選擇的預熱火焰能率越小。

3. 割嘴與割件表面的距離

割嘴離割件表面的距離,應根據預熱火焰的長度和割件的厚度確定,一般以焰心末端距離割件3~5mm為宜,這樣的加熱條件好,同時切割面滲碳的可能性最小。距離太近,容易使割縫上緣熔化和增碳。割嘴與割件表面的距離對氣割的影響見表5-6。

表5-6 割嘴與割件表面的距離對氣割的影響

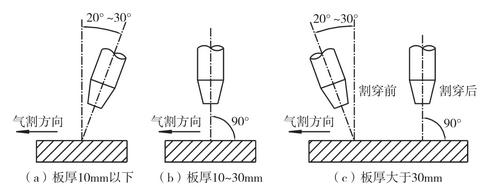

4. 割嘴的傾斜角度

割嘴的傾斜角度應根據割件的厚度確定,如果傾斜角度選擇不當,會直接影響氣割速度,甚至使氣割困難,一般割件厚度在10mm以下,割嘴應沿氣割方向相反傾斜,與垂直面夾角為20°~30°;板厚10~30mm時,割嘴應垂直于割件;板厚大于30mm時,開始氣割時應將割嘴沿切割方向傾斜20°~30°,待全部厚度割穿后再將割嘴垂直于割件,如圖5-6所示。

圖5-6 割嘴的傾斜角度與割件厚度的關系

5. 氣割速度

氣割速度對切割的影響見表5-7。

表5-7 氣割速度對切割的影響

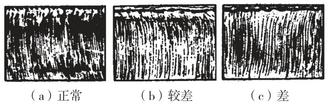

氣割速度與割件厚度和割嘴形狀有關。選定割嘴后,當割件厚度大時,氣割速度則慢,反之則快。氣割速度的快慢程度應由操作者靈活掌握,太慢容易使切口邊沿熔化,太快則會產生較大的后拖量或割不透,如圖5-7所示。氣割厚板時,后拖量的現象是難免的,因此要求采用的氣割速度,應以割縫產生的后拖量較小為原則。

切割速度主要是根據工件的厚度來選擇的,一般來說,工件越薄,選擇的切割速度越高;工件越厚,選擇的切割速度越低。此外,切割速度與切割氧壓力有關,在一定范圍內,切割氧壓力越大,選擇的切割速度越高;切割氧壓力越小,選擇的切割速度越低。

圖5-7 氣割時產生的后拖量

6. 預熱溫度

氧氣切割對于被切割鋼材來說是一個不均勻的加熱和冷卻過程,所以被切割材料在切割過程中不可避免地要產生內應力。如果被切割鋼材本身含有較多的淬硬性元素,如碳、鉻、硅、鎢和鉬等,則在切口邊緣往往硬度增加得很高,嚴重時甚至會在切口附近產生裂紋。

為防止上述現象產生,預防的措施是對被切割鋼材在切割前進行預熱。例如含碳量小于0.5%的碳鋼具有良好的切割性能;當含碳量大于0.5%時,由于含碳量增加,切口邊緣的硬度增加得很多,這時需要把切口處預熱至250℃左右;若含碳量超過0.7%時,就需要把預熱溫度提高至400~700℃,否則切口附近會產生嚴重的裂紋現象;當含碳量大于1%~1.2%時,實際上已經不能進行正常的氣割。

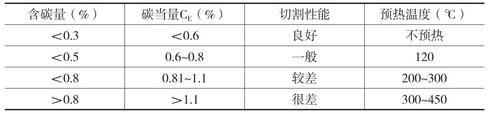

由于大部分合金元素都是促進鋼材的淬硬性的,因此,對鋼材的切割性能都起著不利的影響,通常這種影響可以用衡量切割性能的碳當量CE來近似的估算。

碳當量CE的計算公式如下:

CE=C+0.4Cr+0.3(Si+Mn)+0.2V+0.16Mn+0.04(Ni+Cu)

碳當量的數值越大,鋼材的切割性能就越不好,切割性能越差,預熱溫度就要求越高,具體如表5-8所示。

表5-8 碳當量和預熱溫度的關系

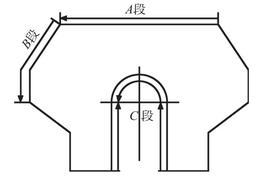

7. 切割順序的選擇

割件的形狀是多種多樣的,但總離不了直線和圓弧線的氣割。根據割件的形狀應按順序氣割,才能保證氣割的質量。

當切割方形或長方形割件時,應根據割件長度或寬度分次割到交叉點再停割。如切割帶有拐角點的直線、長直線割到拐角點就停下,然后再重新接著切割,如圖5-8中的A段所示。當割到拐角點時割嘴必須與切割平面相垂直,以免斷面出現斜坡,如圖5-8中的B段所示。如果直線又和圓弧相連接,最好把直線割完后再割半圓弧,如圖5-8中的C段所示。如果遇到兩端為大小半圓弧的割件,要從小圓弧一端開始切割,把直線都割完,再割大圓弧,這樣可以避免圓弧形線歪斜。

圖5-8 長、短直線拐角圓弧切割