氣割4~20mm中等厚度鋼板時,隨著鋼板厚度的增加,預熱火焰能率應適當增大,切割速度要相應隨之減慢。切割氧流的長度應超過板厚的1/3,預熱火焰的焰芯到工件表面的距離應保持2~4mm,割嘴應后傾20°~30°。隨著切割鋼板厚度的增加,后傾角應逐漸減小。

厚4mm以下薄鋼板在氣割時,應選用較小的預熱火焰能率和較快的切割速度。這樣不僅可以使鋼板變形減小,而且鋼板的正面棱角不易被熔化,背面的掛渣易于清除。割嘴應后傾25°~45°。割嘴與工件表面的距離應保持10~15mm。

厚度大于20mm鋼板在氣割時,應選用切割能力較大的割炬及較大號割嘴,以提高預熱火焰能率。為提高切口質量和切割效率,最好選用超音速割嘴。

在氣割過程中,不僅要保證氧氣和乙炔的充足供應,而且要保持氧氣的壓力穩定。為確保氧氣的供應,通常采用氣體匯流排,即將多個氧氣瓶并聯起來供氣。為保證氧氣壓力穩定,應選用流量較大的氧氣減壓器。乙炔氣應由乙炔瓶供給。

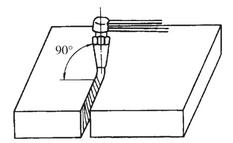

氣割前,先要調整割嘴和切割線兩側平面的夾角為90°,如圖5-45所示,以減少機械加工量。

圖5-45 割嘴與割線兩端平面的夾角

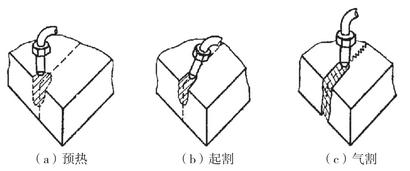

起割點應選擇在棱角處。起割前,先用較大的預熱火焰加熱工件邊緣的棱角處,見圖5-46(a)。待工件被加熱到燃燒溫度時,再慢慢地打開切割氧調節閥,并將割嘴向切割方向傾斜20°~30°,如圖5-46(b)所示。當工件邊緣全部被割穿時,即可加大切割氧流,并使割嘴垂直于工件,然后使割嘴沿切割線做橫向月牙形擺動,如圖5-46(c)所示,同時沿切割線緩慢向前移動。

為保證切口寬窄均勻,氣割前可在切割線兩側劃好限位線,如圖5-46所示,以限制割嘴擺動的范圍,一般在10~15mm。

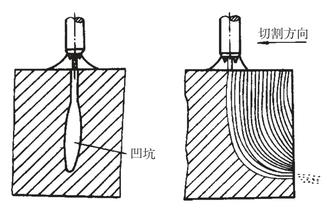

氣割過程中,若遇到割不穿的情況時,應立即停止氣割,以免發生氣體渦流使熔渣在切口中旋轉,切割面產生凹坑,如圖5-47所示。重新起割時應選擇另一端作為起割點。

圖5-46 大厚度鋼板氣割過程示意圖

圖5-47 凹 坑

在整個氣割過程中,必須保持切割速度均勻一致,否則將會影響切口的質量,同時應不斷調節預熱氧調節閥,以保持一定的預熱火焰能率。

氣割臨近結束時,應慢慢地將割嘴向后傾斜20°~30°,并適當地放慢切割速度,以減少后拖量,并使整條切口完全割斷。

當進行成疊鋼板的氣割時,應將每塊薄鋼板表面的鐵銹、氧化皮和油污等徹底清除干凈。將清除干凈的薄鋼板和兩塊厚度為6~8mm的壓板疊成3°~5°的傾斜角,如圖5-48所示。成疊后的總厚度,一般不應大于120mm。

用夾具把疊合的鋼板夾緊,使鋼板之間不能留有間隙,否則將使鋼板局部被燒熔。切割速度要比切割同樣厚度的鋼板慢一些,并且切割氧的壓力要相應增加0.1~0.2 MPa。

圖5-48 鋼板的疊合方式

1—上壓板;2—薄鋼板;3—下壓板

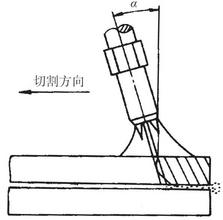

當進行多層鋼板的分層氣割時,用將重疊的鋼板一層一層地分別切割的方法。操作時要采用較大火焰能率的預熱火焰,把起割處加熱到亮紅色,然后將割嘴沿切割方向前傾,如圖5-49所示,并開啟切割氧調節閥,將第一層鋼板割穿。割嘴傾角的大小,應根據熔渣吹出的情況來決定。若氣割過程順利,熔渣未造成堵塞,則傾角可選擇得小一些;相反傾角應大些,并且將割嘴做適當的橫向擺動,以加速熔渣的排出。

圖5-49 分層切割法

將第一層鋼板切口處的熔渣清理干凈后,再按上述方法依次切割其余各層。切割氧壓力和切割速度的調整,應以割穿該層鋼板為準。