板的鎢極氬弧焊操作技巧lhw

1.平焊操作技巧

首先要進(jìn)行定位焊,然后再開始打底焊,打底焊在定位焊縫上引燃電弧。

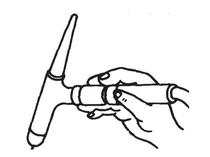

(1)打底焊。施焊時(shí),以肘為支點(diǎn)由右向左移動進(jìn)行焊接。這樣既易觀察熔池情況又能使電弧更好地保護(hù)熔池。焊槍的把持方式如圖2-14所示。

圖2-14 焊槍的把持方式

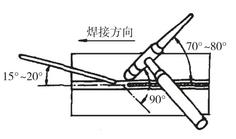

焊接時(shí)鎢極應(yīng)垂直于焊縫呈90°,焊槍及焊絲與焊件的角度見圖2-15。引弧后,待電弧正常燃燒形成熔池后少量填入焊絲。背面成形后,電弧要做橫向鋸齒形擺動到坡口邊緣,使電弧熱量通過坡口傳到焊件上,以減少焊縫中心熔池的溫度;同時(shí)利用送進(jìn)熔池的焊絲來降低熔池溫度,防止因焊縫中心溫度過高,液體金屬自重下墜。施焊時(shí),鎢極端部距焊件的高度約2mm,過高容易混入空氣,過低易與焊件接觸產(chǎn)生短路或熔渣粘到鎢極上使電弧不能穩(wěn)定燃燒。

圖2-15 平焊時(shí)焊槍、焊絲與焊件的相對位置

施焊采用斷續(xù)往復(fù)送絲法。即中指和無名指作支撐,拇指和食指作動力捻送焊絲。焊絲必須沿著焊縫間隙送入熔池的前端,可以不直接送入根部,以有效地控制背面成形及余高,使背面焊縫美觀,過渡圓滑。停弧或焊接結(jié)束時(shí)的熄弧采用衰減法,按控制開關(guān)切斷電源,電流衰減后熄弧,使焊接熔池在延遲的氣體保護(hù)下冷卻為止,以防止產(chǎn)生縮孔和裂紋。收弧時(shí),要減小焊槍與工件的夾角,加大焊絲熔化量,填滿弧坑。

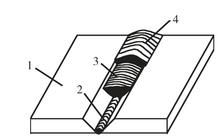

施焊中的接頭,如果接頭處無氧化物等缺陷,可以直接接頭,在收弧后端約5mm處引弧預(yù)熱,逐漸將電弧移至弧坑,待形成熔池填入少量焊絲,將弧坑填滿后正常運(yùn)弧送絲,繼續(xù)施焊,如果接頭處存在缺陷,要清理后才能進(jìn)行接頭操作。打底層焊縫如圖2-16所示。

(2)填充焊。先將打底層焊縫表面熔渣及雜物清除。鎢極、焊槍、焊絲的角度與打底層相同。施焊時(shí),電弧橫向擺動幅度比打底焊要寬,電弧要擺動到焊縫的夾角處稍作停頓。為使夾角處更好地熔合,防止未焊透、未熔合缺陷,電弧運(yùn)行時(shí)從一邊到另一邊的速度要快,防止焊穿打底焊縫,焊絲要送到夾角處的熔池里,隨著電弧往返運(yùn)行。填充層焊完后的焊縫應(yīng)比坡口低約0.5mm,以便蓋面層焊時(shí)看清坡口,保證焊縫的平直度,填充層焊縫如圖2-16所示。

(3)蓋面焊。先將填充層焊縫表面熔渣等雜物清除。鎢極、焊槍、焊絲的角度與打底層相同,同時(shí)要根據(jù)焊縫的余高來確定填絲速度和焊接速度。施焊時(shí)電弧做鋸齒形擺動,擺幅比填充層要寬,保證熔池兩側(cè)超過坡口棱邊0.5~1.5mm,擺幅要一致,送絲速度要均勻。電弧擺動到坡口兩邊緣時(shí)稍作停頓,使焊縫熔合良好,避免咬邊。要控制好熔池形狀和大小。蓋面層焊縫如圖2-16所示。

圖2-16 焊縫示意圖

1—焊件;2—打底層;3—填充層;4—蓋面層

2.橫焊操作技巧

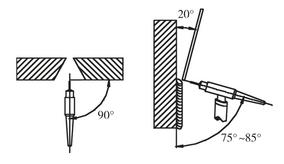

(1)打底焊。施焊時(shí)以肘為支點(diǎn),腕關(guān)節(jié)不做擺動,用大臂帶動小臂,由右向左移動施焊,要嚴(yán)格控制鎢極、噴嘴與焊縫的位置,鎢極應(yīng)垂直于焊縫呈90°,焊槍與焊件的角度為75°~85°,焊絲與焊件的角度為20°左右,如圖2-17所示。

圖2-17 橫焊時(shí)焊槍、焊絲與焊件的相對位置

引弧后,待電弧正常燃燒形成熔池后,少量填入焊絲,焊絲沿著坡口上沿送入熔池,稍作停頓,輕輕地加一點(diǎn)力把焊絲推向熔池里,然后向后撥一下,將液體金屬帶向后面,這樣能更好地控制打底焊縫的高度和背面成形,利用填加焊絲來控制熔池的溫度。鎢極端頭距熔池的高度一般控制在2mm左右,過高易混入空氣,產(chǎn)生氣孔;過低易與焊件接觸產(chǎn)生短路式熔渣,粘連在鎢極上使電弧不能穩(wěn)定燃燒,不易操作。施焊時(shí),電弧要做上下擺動,熔池的熱量要集中在坡口的下部,以防止上部坡口過熱,母材熔化過多,產(chǎn)生上部咬邊缺陷。

施焊時(shí)采用斷續(xù)往復(fù)送絲法,也就是中指和無名指作支撐,拇指和食指捻送焊絲,焊絲必須沿著焊縫間隙送入熔池前端,以有效地控制背面余高及成形,使背面焊縫美觀。

施焊中間的停弧和奔接結(jié)束時(shí)的熄弧,采用衰減法,即熄弧時(shí),啟動控制開關(guān),切斷電源,電流自動衰減后,熄弧,使焊接熔池在延遲的氣體保護(hù)下冷卻為止,以防止產(chǎn)生縮孔和裂紋。

在焊接過程中的接頭,應(yīng)在收弧后端約5mm處引弧、預(yù)熱。然后逐漸將電弧移至弧坑,待形成熔池,少量填入焊絲,將弧坑填滿后,正常運(yùn)弧送絲,繼續(xù)施焊。

(2)填充焊。鎢極與焊縫的角度、焊槍與焊件的角度,焊槍與焊絲的角度同打底焊,只是焊槍擺動幅度要比打底焊時(shí)稍大。當(dāng)采用多道焊時(shí),為了保證蓋面層焊縫的美觀,后一焊道應(yīng)壓前一焊道1/2。填充層焊完以后的焊縫,應(yīng)比坡口低0.5mm,以使蓋面時(shí)能看清坡口,保證焊縫的直平度,獲得優(yōu)質(zhì)、美觀的焊縫。

(3)蓋面焊。施焊時(shí)的鎢極與焊縫的角度,焊槍與焊件的角度,焊槍與焊絲的角度同于打底焊,在焊最后一條焊道時(shí),焊接速度要適當(dāng)快些,送絲頻率要適當(dāng)增加,但要適當(dāng)?shù)販p少送絲量。當(dāng)采用多道焊蓋面焊時(shí),每條焊道都要壓前焊道的1/2,以得到優(yōu)質(zhì)、美觀的蓋面焊道,同時(shí),要注意焊槍的角度。以蓋面焊縫由兩道焊縫組成為例,要先焊下面的焊道,后焊上面的焊道,焊槍角度如圖2-18所示。

圖2-18 蓋面層多道焊時(shí)的焊槍角度

焊下面的焊道時(shí),電弧以填充焊道的下沿為中心擺動,使熔池的上沿在填充焊道的1/2~2/3處,熔池的下沿超過坡口下棱邊0.5~1.5mm。焊上面的焊道時(shí),電弧以填充焊道上沿為中心擺動,使熔池的上沿超過坡口上棱邊0.5~1.5mm處,熔池的下沿與下面的蓋面焊道均勻過渡,保證蓋面焊道表面平整。

3.立焊操作技巧

立焊時(shí),由于熔池金屬下墜,焊縫成形不好,易出現(xiàn)焊瘤和咬邊,操作難度較大,一般選用偏小的焊接電流,焊槍做向上凸出的月牙形擺動,并注意隨時(shí)調(diào)整焊槍角度來控制熔池的凝固,避免液體金屬下流,只有通過焊槍的移動與填絲的良好配合,才能獲得良好的焊縫成形。

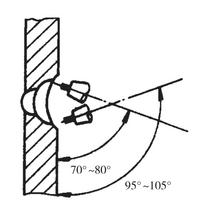

(1)打底焊。定位焊后,要在焊件最下端的定位焊縫上引燃電弧。施焊時(shí)大臂帶動小臂,腕關(guān)節(jié)不做擺動。以肘為支點(diǎn)為動力,由下向上移動進(jìn)行焊接。鎢極與焊縫、焊槍,焊絲與焊件之間的夾角如圖2-19所示。

圖2-19 立焊時(shí)焊槍、焊絲與焊件的相對位置

引弧后,待電弧正常燃燒形成熔池后,少量填入焊絲,待背面成型后電弧做橫向鋸齒形或上凸的月牙形擺動,使電弧熱量通過坡口傳到焊件上,以減少焊縫中間熔池的溫度,同時(shí)利用送進(jìn)熔池的焊絲來降低熔池的溫度,防止因焊縫中間溫度過高,液體金屬因自重而下墜。鎢極端部距焊件的高度2mm左右,過高易混入空氣產(chǎn)生氣孔,過低易與焊件接觸短路或熔渣粘到鎢極上使電弧不能穩(wěn)定燃燒,不易操作。焊槍可做上凸的月牙形運(yùn)動,在坡口兩側(cè)稍作停留,保證兩側(cè)熔合良好。

采用往復(fù)斷續(xù)送絲法,即中指和無名指作支撐,拇指和食指捻送焊絲,焊絲沿著焊縫間隙送入熔池前端,可以不直接送入根部,然后輕輕往下給一點(diǎn)推力,焊絲再向后拔一下,將液體金屬帶向后面,以便更有效地控制背面成形及余高。

焊接時(shí),要注意焊槍向上移動的速度要合適,特別要控制好熔池的形狀,保證熔池的外沿接近橢圓形,不能凸出來,否則焊道外凸成形不好。應(yīng)盡可能讓已焊好的部分托住熔池,使熔池表面接近一個(gè)水平面勻速上升,這樣得到的焊縫外觀較平整。施焊中間的停弧或焊接結(jié)束時(shí)熄弧,均采用電流衰減法,使焊接熔池在延遲的氣體保護(hù)下冷卻,以防止產(chǎn)生縮孔和裂紋。

施焊過程接頭時(shí),在收弧后端約5mm處引弧、預(yù)熱并逐漸將電弧移至弧坑,待形成熔池后,少量填入焊絲,將弧坑填滿,然后正常運(yùn)弧送絲,繼續(xù)施焊。

(2)填充焊。填充層焊接先將打底焊縫表面熔渣等雜物清除。鎢極、焊槍、焊絲與試件的角度與打底焊相同。施焊時(shí),電弧作鋸齒形橫向擺動的幅度比打底焊時(shí)要寬,電弧要擺動到焊縫的夾角處稍作停頓,為使夾角處更好地熔合,防止未焊透,電弧從一邊到另一邊的運(yùn)行速度要快,防止焊穿打底焊縫。焊絲要送到夾角處的熔池里,隨著電弧往返運(yùn)行。填充層焊完后焊縫應(yīng)比坡口低約0.5mm,使焊縫呈凹平面,以便蓋面層焊接時(shí)能看清坡口,保證焊縫的平直度。

(3)蓋面焊。先將填充層焊縫表面熔渣及雜物清除,鎢極、焊槍、焊絲與試件的夾角與打底焊相同。電弧做鋸齒形橫向擺動的幅度比填充層要寬,擺動弧度要一致,送絲速度要均勻,電弧擺動到坡口邊緣時(shí)稍作停頓,使焊縫良好熔合,避免咬邊,要控制好熔池的形狀和大小。

4.仰焊操作技巧

仰焊時(shí),由于重力的作用,熔池和焊絲熔化后的下墜比立焊還要嚴(yán)重,是最難焊的位置。因此,必須控制好線能量和冷卻速度,通過采用較小的焊接電流,加大氬氣流量,配以較大的焊接速度,使熔池盡可能小,凝固盡可能快,從而保證焊縫的成形美觀。

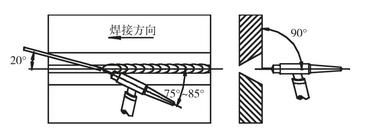

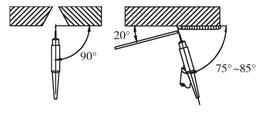

(1)打底焊。以肘為支點(diǎn),舉起小臂,抬起大臂,用肘來推動上體向后移動進(jìn)行焊接,焊接時(shí)鎢極在沿焊縫方向應(yīng)與工件垂直,橫向應(yīng)與工件呈75°~85°,焊縫應(yīng)與工件呈20°左右,如圖2-20所示。

施焊時(shí),在始焊固定焊點(diǎn)焊處引弧、預(yù)熱,待電弧正常燃燒后,向熔池加入焊絲,待背面成形后,電弧要以橫向鋸齒形擺動法擺至坡口邊緣,使電弧的熱量通過坡口傳到試件上,同時(shí)利用送進(jìn)熔池的焊絲來降低熔池的溫度防止因焊縫中間溫度過高,液體金屬下墜。施焊時(shí)采用斷續(xù)往復(fù)送絲法,也就是用中指和無名指作支撐,拇指和食指作動力,捻送焊絲,焊絲必須沿著間隙送入熔池前端,當(dāng)焊絲送入后,應(yīng)輕輕地向熔池內(nèi)加一點(diǎn)力將液體金屬推向背面,注意推液體金屬的力不宜太大,否則會產(chǎn)生栽絲現(xiàn)象,在撤焊絲時(shí),焊絲應(yīng)向上挑起,將液體金屬帶到上面,從而更好地控制背面成形及余高,使背面焊縫美觀、過渡圓滑,然后電弧做橫向擺動,將液體金屬鋪平,給下一層施焊創(chuàng)造條件。

圖2-20 仰焊時(shí)焊槍、焊絲與焊件的相對位置

焊接時(shí)要壓低電弧,小幅度鋸齒形擺動,在坡口兩側(cè)稍作停留,熔池不能太大,以防止熔融金屬下墜。

施焊時(shí)采用衰減法熄弧,使焊接熔池在延遲的氣體保護(hù)下冷卻,防止產(chǎn)生縮孔和裂紋,接頭時(shí),應(yīng)在收弧后端約5mm處引弧,預(yù)熱,逐漸將電弧移至弧坑,待形成熔池,少量填入焊絲,將弧坑填滿后正常運(yùn)弧送絲,繼續(xù)施焊。施焊時(shí)鎢極端部距試件的高度約2mm,過高易產(chǎn)生氣孔,過低易與試件接觸產(chǎn)生短路,熔渣粘到鎢極上使電弧不能穩(wěn)定燃燒。

(2)填充焊。先將打底層焊縫表面清理干凈,鎢極、焊槍、焊絲角度與打底焊相同。施焊時(shí),電弧做鋸齒形橫向擺動,幅度比打底層時(shí)要寬,電弧要擺動到焊縫夾角處稍作停頓,為使夾角處更好地熔合,防止未焊透、未熔合缺陷,電弧運(yùn)行時(shí),從一邊到另一邊的速度要稍快些,防止燒穿打底層焊道,焊絲要送到夾角處的熔池里,隨著電弧往返運(yùn)行。填完后的焊縫應(yīng)比坡口上表面約低0.5mm,呈凹平形,以便蓋面層時(shí)看清坡口,保證焊縫的平直度。

(3)蓋面焊。先將填充層表面清理干凈,鎢極、焊槍、焊絲角度與打底焊相同,施焊時(shí),電弧做鋸齒形橫向擺動,幅度比填充層要寬,擺動幅度要一致,送絲速度要均勻,電弧擺到坡口兩邊緣時(shí)稍作停頓,使焊縫熔合良好,避免咬邊。

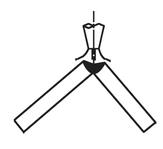

5.板的平角焊

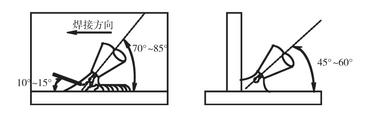

焊接時(shí),一般采用左焊法,焊絲、焊槍與焊件之間的相對位置如圖2-21所示,平角焊通常有平內(nèi)角焊、平外角焊和船形焊3種形式。

圖2-21 平角焊的焊絲、焊槍與焊件的相對位置

(1)平內(nèi)角焊。進(jìn)行平內(nèi)角焊時(shí),由于液體金屬容易流向水平面,很容易使垂直面咬邊。因此焊槍與水平板夾角應(yīng)大些,一般為45°~60°。鎢極端部偏向水平面上,使熔池溫度均勻。焊絲與水平面為10°~15°夾角。焊絲端部應(yīng)偏向垂直板,如果兩焊件厚度不相同時(shí),焊槍角度偏向厚板一邊。在焊接過程中,要求焊槍運(yùn)行平穩(wěn),送絲均勻,保持焊接電弧穩(wěn)定燃燒,以保證焊接質(zhì)量。

在相同條件下,角焊縫所用的電流比平對接焊時(shí)稍大些。但是,如果電流過大,容易產(chǎn)生咬邊缺陷,而電流過小時(shí)會產(chǎn)生未焊透等缺陷。

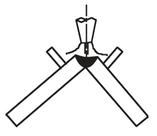

(2)平外角焊。平外角焊是在焊件的外角進(jìn)行焊接,操作比內(nèi)角焊方便。操作方法和平對接焊基本相同。焊接間隙越小越好,以避免燒穿,如圖2-22所示。焊接時(shí)采用左焊法,鎢極對準(zhǔn)焊縫中心線,焊槍均勻平穩(wěn)地向前移動。焊絲斷續(xù)地向熔池中填加填充金屬。特別要注意的是,焊絲不要點(diǎn)在熔池的外面,以免粘住焊絲。向熔池中填加焊絲的速度要均勻,否則容易使焊縫金屬高低不平。

焊接時(shí),如果發(fā)現(xiàn)熔池有下陷的現(xiàn)象,而加速填加焊絲還不能解除下陷的現(xiàn)象時(shí),就要減小焊槍的傾斜角,并加快焊接速度。造成下陷或燒穿的原因主要是電流過大,焊絲太細(xì),局部間隙過大或焊接速度太慢等。如果發(fā)現(xiàn)焊縫兩側(cè)金屬的溫度低,焊件熔化不夠時(shí),就要減慢焊接速度,增大焊槍角度,直至達(dá)到正常焊接。

平外角焊時(shí)的氣體保護(hù)性差,為了改善保護(hù)效果,可采用W形擋板來增強(qiáng)保護(hù)氣體的保護(hù)作用,如圖2-23所示。

圖2-22 平外角焊

圖2-23 W形擋板及應(yīng)用

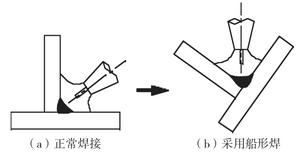

(3)船形焊。將T字形接頭或角接接頭轉(zhuǎn)動45°,使焊接呈水平位置,稱為船形焊,如圖2-24所示。船形焊可避免平角焊時(shí)液體金屬流到水平表面,導(dǎo)致焊縫成形不良的缺陷。船形焊對熔池保護(hù)性好,可采用大電流,使熔深增加,而且操作容易掌握,焊縫成形也好。

圖2-24 船形焊

6.操作技巧小結(jié)

(1)平焊。平焊時(shí)要求運(yùn)弧盡量走直線,焊絲送進(jìn)要求規(guī)律,不能時(shí)快時(shí)慢,鎢極與焊件的位置要準(zhǔn)確,焊槍角度要適當(dāng)。

(2)橫焊。橫焊雖然比較容易掌握,但要注意掌握好焊槍的水平角度和垂直角度,焊絲也要控制好水平和垂直角度。如果焊槍角度掌握不好或送絲速度跟不上,很可能產(chǎn)生上部咬邊,下部成形不良等缺陷。

(3)立焊。立焊比平焊難度要大,主要是焊槍角度和電弧長短在垂直位置上不易控制。立焊時(shí)以小規(guī)范為佳,電弧不宜拉得過長,焊槍下垂角度不能太小,否則會引起咬邊、焊縫中間堆得過高等缺陷。焊絲送進(jìn)方向以操作者順手為原則,其端部不能離開保護(hù)區(qū)。

(4)仰焊。仰焊的難度最大,對有色金屬的焊接更加突出。焊槍角度與平焊相似,僅位置相反。焊接時(shí)電流應(yīng)小些,焊接速度要快,這樣才能獲得良好的成形。