管板的手工鎢極氬弧焊操作技巧lhw

1.插入式管板的焊接操作技巧

在焊接插入式管板時,只要能保證根部焊透,焊腳對稱,外形美觀,尺寸均勻無缺陷即可。

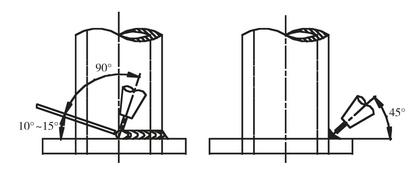

①平焊。當插入式管板在平焊位置進行焊接時,其焊槍與焊絲角度如圖2-61所示。

圖2-61 平角焊時的焊槍、焊絲角度

焊接時,在工件右側的定位焊縫上引弧,先不填加焊絲,引燃電弧后,焊槍稍加擺動,待定位焊縫開始熔化并形成熔池后,開始填加焊絲,向左焊接。焊接過程中,電弧以管子與底板的頂角為中心橫向擺動,擺動的幅度要適當,使焊腳均勻,注意觀察熔池兩側和前方,當管子和底板熔化的寬度基本相等時,說明焊腳對稱。為了防止管子咬邊,電弧可稍離開管壁,從熔池前方填加焊絲,使電弧的熱量偏向底板。

接頭時,在原收弧處右側15~20mm處的焊縫上引弧,引燃電弧后,將電弧迅速移到原收弧處,先不填加焊絲,待接頭處熔化形成熔池后,開始填加焊絲,按正常速度焊接。待一圈焊縫焊完時停止送絲,等原來的焊縫金屬熔化,與熔池連成一體后再填加焊絲,弧坑填滿后斷弧。封閉焊縫的最后接頭處容易產生未焊透的缺陷,焊接時,必須用電弧加熱根部,觀察到頂角處熔化后再填加焊絲。如果焊接比較重要的工件,可將原來的焊縫頭部磨成斜坡,這樣更容易接好頭。

②仰焊。仰焊操作難度較大,熔化的母材和焊絲熔滴容易下墜,必須嚴格控制焊接線能量和冷卻速度。焊接電流比平角焊時要小些,焊接速度加快,送絲頻率要快、盡量減少送絲量。氬氣流量加大,電弧盡量壓低。通常采用左向焊法。

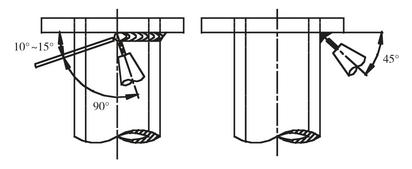

焊接時的焊槍、焊絲角度如圖2-62所示。

圖2-62 仰焊時的焊槍、焊絲角度

焊接時,首先要進行打底焊,打底焊要保證頂角處的熔深。在右側的定位焊縫上引弧,先不填加焊絲,等定位焊縫開始熔化并形成熔池后,開始填加焊絲,向左焊接。焊接過程中要盡量壓低電弧,電弧對準頂角向左焊接,保證熔池兩側熔合良好。焊絲熔滴不能太大,當焊絲端部熔化形成較小的熔滴時,立即送入熔池,然后退出焊絲,觀察熔池表面,當要出現下凸時,應加快焊接速度,待熔池稍冷后再填加焊絲。

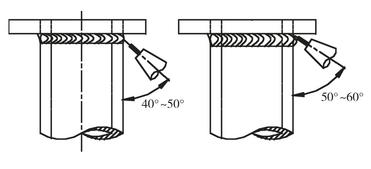

蓋面焊縫可以采用單道焊,也可采用多道焊,采用多道焊時,通常要先焊下邊的焊道,后焊上邊的焊道。焊接時要注意持槍角度,以蓋面層為兩條焊道組成情況為例,其焊槍角度如圖2-63所示。

圖2-63 蓋面焊的焊槍角度(兩道焊)

2.騎座式管板的焊接操作技巧

騎坐式管板焊接要求單面焊雙面成形,同時又要保證焊縫正面成形美觀,焊腳對稱。而騎座式管板水平固定焊的操作難度最大,包括平焊、立焊和仰焊三種操作位置,是全位置單面焊雙面成形的焊接。

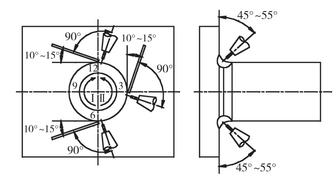

圖2-64 水平固定焊時焊槍與焊絲的角度

焊接時,將焊件按時鐘面分成兩個相同半周進行,如圖2-64所示。首先進行打底焊前半周(Ⅰ)的焊接,在時鐘6點左側10~15mm處引弧,先不填加焊絲,待坡口根部熔化,形成熔池熔孔后,開始填加焊絲,按照順時針方向焊至12點左側15~20mm處;然后再從6點鐘位置引弧,開始進行打底焊后半周的焊接,引弧后迅速將電弧帶至焊縫端部預熱,等焊縫端部形成熔池和熔孔后填加焊絲,按逆時針方向焊至前半周的接頭處,當焊至接頭處時,停止送絲,等接頭處焊縫熔化時再填加焊絲,填滿最后一個熔池后,結束焊接。

蓋面焊時,焊槍擺動幅度加大,以保證焊腳尺寸符合要求,焊接順序及工藝參數同打底焊。

其他形式的騎座式管板焊接可參考插入式管板的焊接和騎座式管板水平固定焊的焊接操作。