鎢極氬弧焊常見的缺陷有焊縫成形不良、燒穿、未焊透、咬邊、氣孔和裂紋等。

一、焊縫成形不良

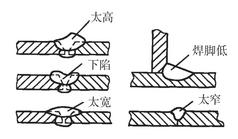

焊縫成形不良主要表現為焊縫表面高低不平、焊縫寬窄不齊、尺寸過大或過小、角焊縫單邊以及焊腳尺寸不符合要求等,如圖2-91所示。焊縫成形差會影響焊接接頭的強度,并造成應力集中等危害。

圖2-91 焊縫成形不良

圖2-92 燒穿

1.產生原因

①焊接參數選擇不當;②焊槍操作運走不均勻;③送絲方法不當;④熔池溫度控制不好。

2.防止措施

①選擇正確的焊接參數;②提高焊槍與焊絲的配合操作技能;③提高焊槍與焊絲的配合操作技能;④焊接過程中密切關注熔池溫度。

二、燒穿

在焊接過程中,熔化金屬自坡口背面流出形成穿孔的缺陷,稱為燒穿,如圖2-92所示。

1.產生原因

①焊接電流太大;②熔池溫度過高;③根部間隙過大;④送絲不及時;⑤焊接速度太慢。

2.防止措施

①選用合適的焊接電流;②提高技能,焊接中密切關注熔池溫度;③按工藝要求組對坡口;④協調焊絲給進與焊槍的運動速度;⑤提高焊接速度。

三、未焊透

焊接時,接頭根部未完全熔透的現象叫未焊透,如圖2-93所示。

圖2-93 未焊透

1.產生原因

①坡口、間隙太小;②焊件表面清理不徹底;③鈍邊過大;④焊接電流過小;⑤焊接電弧偏向一側;⑥電弧過長或過短。

2.防止措施

①3~10mm焊件應留0.5~2mm間隙,單面坡口大于90°;②焊前徹底清理焊件及焊絲表面;③按工藝要求修整鈍邊;④按工藝要求選用焊接電流;⑤采取措施防止偏弧;⑥焊接過程中保持合適的電弧長度。

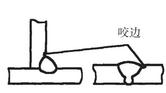

四、咬邊

通常把基本金屬和焊縫金屬交界處的凹槽稱為咬邊,也稱為咬肉,如圖2-94所示。

1.產生原因

①焊槍角度不對;②氬氣流量過大;③電流過大;④焊接速度太快;⑤電弧太長;⑥送絲速度過慢;⑦鎢極端部過尖。

2.防止措施

①采用合適的焊槍角度;②減小氬氣流量;③選擇合適的焊接電流;④減慢焊接速度;⑤壓低電弧;⑥配合焊槍移動速度的同時,加快送絲速度;⑦更換或重新打磨鎢極端部形狀。

圖2-94 咬邊

五、裂紋

把存在于焊縫或熱影響區中開裂而形成的縫隙稱為焊接裂紋。焊接裂紋的形式是多種多樣的,有的分布在焊縫的表面,有的分布在焊縫內部,有的則分布在熱影響區域。

1.產生原因

①弧坑未填滿;②焊件或焊絲中碳、硫、磷含量高;③定位焊時點距太大,焊點分布不當;④未焊透引起裂紋;⑤收尾處應力集中;⑥坡口處有雜質、臟物或水分等;⑦冷卻速度過快;⑧焊縫過燒,造成鉻鎳比下降;⑨結構剛性大。

2.防止措施

①收尾時采用合理的方法并填滿弧坑;②嚴格控制焊件及焊絲中碳、硫、磷含量;③選擇合理的定位焊點數量和分布位置;④采取措施保證根部焊透;⑤合理安排焊接順序,避免收尾處于應力集中處;⑥焊前嚴格清理焊接區域;⑦選擇合適的焊接速度;⑧選擇合適的焊接參數,防止過燒;⑨合理安排焊接順序或采用焊接夾具輔助進行焊接。

六、氣孔

焊縫中由于氣體存在而造成的空穴稱為氣孔。氣孔的位置可能在焊縫表面,也可能在焊縫的內部。

1.產生原因

①氬氣純度低;②焊件及焊絲清理不徹底;③氬氣保護層流被破壞;④操作不當。

2.防止措施

①更換使用合格的氬氣;②焊前認真清理焊絲及焊件表面;③采取防風措施等保證氬氣的保護效果;④提高操作技能。

七、夾鎢或氧化膜夾層

1.產生原因

①焊接電流密度過大,超過鎢極的承載能力;②操作不穩,鎢極與熔池接觸;③鎢極直接在工件上引弧;④鎢極與熔化的焊絲接觸;⑤鎢極端頭伸出過長;⑥氬氣保護不良,使鎢極熔化燒損。

2.防止措施

①選擇合適的焊接電流或更換鎢極;②提高操作技能;③盡量采用高頻或脈沖引弧,接觸引弧時要在引弧板上進行;④提高操作技術,認真施焊;⑤選擇合適的鎢極伸出長度;⑥加大氬氣流量等來保證氬氣的保護功能。