熔化極氬弧焊的分類與特點bjb

熔化極氬弧焊是利用氬氣或富氬氣體作為保護介質,采用連續送進可熔化的焊絲,與燃燒于焊絲與工件間的電弧作為熱源的電弧焊。如前所述,利用Ar或Ar+He作保護氣體時,稱為熔化極惰性氣體保護焊,簡稱MIG焊。這種方法焊接質量穩定可靠,最適于焊接鋁、銅、鈦及其合金等有色金屬中厚板,也適于不銹鋼、耐熱鋼和低合金鋼的焊接。采用的保護氣體由惰性氣體和少量氧化性氣體(如氧氣、二氧化碳或其混合氣體)混合而成時,稱為熔化極混合氣體保護焊。加入少量氧化性氣體的目的,是在不改變或基本上不改變惰性氣體電弧特性的條件下,進一步提高電弧穩定性,改善焊縫成形和降低電弧輻射強度等。這種方法常用于鋼鐵材料(特別是低合金高強鋼、不銹鋼和耐熱鋼)的焊接。

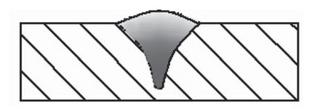

鎢極氬弧焊時,為防止鎢極的熔化與燒損,焊接電流不能太大,所以焊縫的熔深受到限制。當焊件厚度在6mm以上時,就要開坡口采用多層焊,故生產率不高。而熔化極氬弧焊由于電極是焊絲,焊接電流可大大增加,且熱量集中、利用率高,所以可以用于焊接厚板焊件,并且容易實現自動化。在焊接過程中,通常電弧非常集中,焊縫截面具有較大的蘑菇狀熔深,見圖3-1。

圖3-1 熔化極氬弧焊焊縫截面

熔化極氬弧焊具有如下優點。

(1)幾乎可以焊接所有的金屬,如鋁、鎂、銅、鈦,鎳及其合金,以及碳鋼、不銹鋼、耐熱鋼等。焊接中氧化燒損極少,只有少量的蒸發損失,焊接冶金過程比較單純。

(2)生產率較高、焊接變形小。由于是連續送絲,允許使用的電流密度較高,母材的熔深大,填充金屬熔敷速度快;沒有更換焊條工序,節省時間;用于焊接厚度較大的鋁、銅、鈦等有色金屬及其合金時,生產率比鎢極氬弧焊高,焊件變形比鎢極氬弧焊小。

(3)焊接過程易于實現自動化。熔化極氬弧焊的電弧是明弧,焊接過程參數穩定,易于檢測及控制,因此容易實現自動化。目前,世界上絕大多數的弧焊機械手及機器人均采用這種焊接方法。

(4)對氧化膜不敏感。熔化極氬弧焊一般采用直流反接,焊接鋁、鎂及其合金時可以不采用具有強腐蝕性的熔劑,而依靠很強的陰極破碎作用,去除氧化膜,提高焊接質量。焊前幾乎無須去除氧化膜的工序。

(5)可以獲得含氫量較低的焊縫金屬。焊接過程煙霧少,可以減輕對通風的要求。

(6)可以通過采用短路過渡和脈沖進行全位置焊接。焊道之間不需清渣,可以用更窄的坡口間隙,實現窄間隙焊接,節省填充金屬和提高生產率。

但是,熔化極氬弧焊缺點是對焊絲及工件的油銹很敏感,焊前必須嚴格去除,惰性氣體價格高,焊接成本高,設備較復雜,對使用和維護要求較高。

二、熔化極氬弧焊的應用

(1)熔化極氬弧焊幾乎可焊接所有的黑色金屬和有色金屬,從焊絲供應以及制造成本考慮,特別適于鋁及鋁合金、鈦及鈦合金、銅及銅合金以及不銹鋼、耐熱鋼的焊接。

(2)熔化極氬弧焊適應性好,可以進行任何接頭位置的焊接。其中以平焊位置和橫焊位置的焊接效率最高,其他焊接位置的效率也比手工電弧焊高。

(3)既可焊接薄板又可焊接中等厚度和大厚度的板材。

目前在焊接生產中,熔化極氬弧焊已廣泛用于薄板和中、厚板的焊接,主要用于焊接碳鋼、低合金鋼、不銹鋼、耐熱合金、鋁及鋁合金、鎂及鎂合金、銅及銅合金、鈦及鈦合金等。可用于平焊、橫焊、立焊及全位置焊接,焊接厚度最薄為1mm,最大厚度不受限制。熔化極氬弧焊特別適合于焊接不銹鋼、鋁及其合金、銅、鈦及其合金等有色金屬,而對于低碳鋼來說是一種相對昂貴的焊接方法。