熔化極氬弧焊焊接規(guī)范的選擇原則是保證焊接過(guò)程穩(wěn)定、保護(hù)效果好、焊縫成形良好。主要的焊接參數(shù)有焊絲直徑、電弧電壓、焊接電流、焊接速度、噴嘴孔徑、焊絲伸出長(zhǎng)度和氣體流量等。

一、工藝參數(shù)的選擇技巧

1.焊接電流與極性

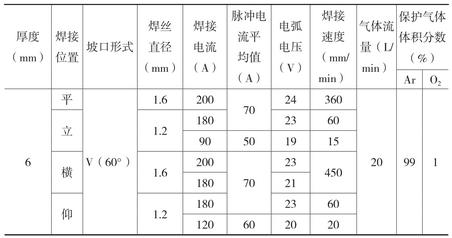

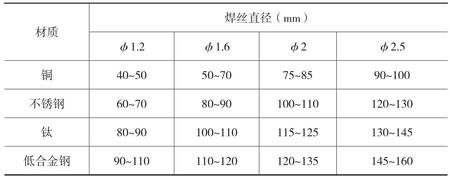

由于短路過(guò)渡和粗滴過(guò)渡存在飛濺嚴(yán)重、電弧復(fù)燃困難及焊接質(zhì)量差等問(wèn)題,生產(chǎn)中一般都不采用,而采用噴射過(guò)渡的形式。熔化極氬弧焊時(shí),當(dāng)焊接電流增大到一定數(shù)值,熔滴的過(guò)渡形式會(huì)發(fā)生一個(gè)突變,即由原來(lái)的粗滴過(guò)渡轉(zhuǎn)化為噴射過(guò)渡,這個(gè)發(fā)生轉(zhuǎn)變的焊接電流值稱為“臨界電流”。不同直徑和不同成分的焊絲,具有不同的臨界電流值,見(jiàn)表3-2。

表3-2 不銹鋼焊絲的臨界電流值

焊接電流增加時(shí),熔滴尺寸減小,過(guò)渡頻率增加。因此焊接時(shí),焊接電流不應(yīng)小于臨界電流值,以獲得噴射過(guò)渡的形式,但當(dāng)電流太大時(shí),熔滴過(guò)渡會(huì)變成不穩(wěn)定的非軸向噴射過(guò)渡,同樣飛濺增加,因此不能無(wú)限制地增加電流值。同時(shí)必須注意,產(chǎn)生噴射過(guò)渡除了要有一定的電流密度外,還必須具有一定的電弧長(zhǎng)度。如果電弧電壓很低,不論電流數(shù)值有多大,也不可能產(chǎn)生噴射過(guò)渡。

另外,直流反接時(shí),只要焊接電流大于臨界電流值,就會(huì)出現(xiàn)噴射過(guò)渡,直流正接時(shí)卻很難出現(xiàn)噴射過(guò)渡,故生產(chǎn)上都采用直流反接。

2.電弧電壓

對(duì)應(yīng)于一定的臨界電流值,都有一個(gè)最低的電弧電壓值與之相匹配。電弧電壓低于這個(gè)值,即使電流比臨界電流大很多,也得不到穩(wěn)定的噴射過(guò)渡。

最低的電弧電壓值(電弧長(zhǎng)度)根據(jù)焊絲直徑來(lái)選定,其關(guān)系式為:

L=Ad

式中L——弧長(zhǎng),mm;

d——焊絲直徑,mm;

A——系數(shù)(純氬氣,直流反接,焊接不銹鋼時(shí)取2~3)。

3.噴嘴直徑及氣體流量

熔化極氬弧焊對(duì)熔池的保護(hù)要求較高,如果保護(hù)不良,焊縫表面便起皺皮,特別是鋁鎂合金的焊接,如保護(hù)不好,則立即會(huì)在焊縫表面陰極破碎區(qū)外產(chǎn)生黑煙。氬氣流量過(guò)大或過(guò)小,都會(huì)影響其保護(hù)效果。氬氣流量過(guò)大時(shí),還會(huì)引起熔池鋁液的翻騰,破壞焊縫的成形。所以熔化極氬弧焊的噴嘴直徑及氣體流量比鎢極氬弧焊來(lái)都要相應(yīng)地增大,通常噴嘴直徑為20mm左右,氬氣流量則在30~60L/min之間。

4.焊接速度

焊接速度與焊件厚度、焊接電流、電弧電壓等密切相關(guān)。焊接過(guò)程中,焊接速度不能太快,太快會(huì)造成焊縫熔合不良,但焊接速度也不能太慢,太慢容易燒穿或熔池太大。

5.焊槍傾角

全位置焊接時(shí),焊槍傾角對(duì)焊接質(zhì)量影響較大。焊接厚板時(shí)要求熔深大,則傾角要大些,即焊槍近于垂直焊件。焊接薄板時(shí)則傾角要小。在焊接過(guò)程中,還需根據(jù)空間位置的變化,隨時(shí)調(diào)整傾角的大小。

6.噴嘴高度

噴嘴離熔池的高度應(yīng)保持在8~20mm之間。過(guò)低時(shí),容易與熔池相碰,影響焊縫的成形;過(guò)高時(shí),電弧長(zhǎng)度增加,氬氣保護(hù)效果變壞。

二、熔化極脈沖氬弧焊

1.特點(diǎn)

在20世紀(jì)80年代,熔化極脈沖氬弧焊只有最熟練的焊工才能操作,因?yàn)椴僮魅藛T必須精確地了解如何正確設(shè)定機(jī)器的送絲速度才能開(kāi)展這種焊接。而如今,這一切都由協(xié)作控制完成了。當(dāng)操作員調(diào)節(jié)送絲速度時(shí),其協(xié)作裝置就會(huì)自動(dòng)調(diào)節(jié)波形和頻率。協(xié)作操控使這種焊機(jī)變得非常容易使用,即使是對(duì)新手來(lái)說(shuō)也是,一個(gè)把手就可以控制所有的操作。另外,先進(jìn)的內(nèi)部電子元件使其對(duì)不同的焊接情況都有很強(qiáng)的適應(yīng)性。

熔化極脈沖氬弧焊的峰值電流以及熔滴過(guò)渡是間歇而又可控的,有以下特點(diǎn)。

(1)具有較寬的電流調(diào)節(jié)范圍。普通的噴射過(guò)渡和短路過(guò)渡焊接,因受到熔滴過(guò)渡形式的限制,所采用的焊接電流范圍都是有限的。采用脈沖電流后,可以用較小的平均電流值而獲得噴射過(guò)渡。對(duì)于同一直徑的焊絲,通過(guò)改變脈沖頻率,能在高至幾百安培、低至幾十安培的電流范圍內(nèi)穩(wěn)定地進(jìn)行焊接,并可以用較粗的焊絲來(lái)焊接薄板。

(2)有利于實(shí)現(xiàn)全位置焊接。由于采用較小的平均電流進(jìn)行焊接,因此,熔池體積較小,比較容易控制熔池,不易發(fā)生流淌現(xiàn)象。在峰值電流的作用下,熔滴的軸向性比較好,無(wú)論是仰焊還是垂直焊,都能迫使金屬熔滴沿電弧軸向向熔池過(guò)渡,焊縫成形好,飛濺損失小,有利于全位置焊接。

(3)可以有效地控制輸入熱量,改善接頭性能。焊接高強(qiáng)鋼以及某些鋁合金時(shí),由于這些材料熱敏感性較大,因而對(duì)母材輸入的熱量有一定的限制。采用普通焊接方法,只能用小范圍進(jìn)行焊接,在焊接厚板時(shí),容易產(chǎn)生未焊透及熔合不良等缺陷。采用脈沖氬弧焊,既可以使母材得到較大的熔深,又可以使總的平均電流較小,使焊縫金屬和熱影響區(qū)金屬過(guò)熱都比較小,從而使焊接接頭具有良好的韌性,減小了產(chǎn)生裂紋的傾向。

2.工藝與參數(shù)選擇

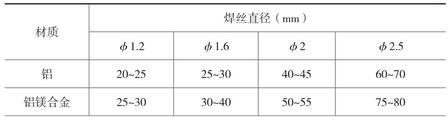

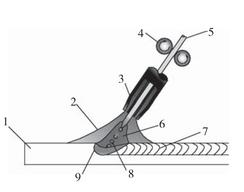

(1)熔滴過(guò)渡形式。脈沖熔化極氬弧焊有三種過(guò)渡形式,即一個(gè)脈沖過(guò)渡一滴、一個(gè)脈沖過(guò)渡多滴和多個(gè)脈沖過(guò)渡一滴。三種過(guò)渡方式中,一個(gè)脈沖過(guò)渡一滴的工藝性能最好,多個(gè)脈沖過(guò)渡一滴的工藝性能最差。然而,一個(gè)脈沖過(guò)渡一滴的工藝范圍很窄,焊接過(guò)程中難以保證。目前,主要采用一個(gè)脈沖過(guò)渡一滴和一個(gè)脈沖過(guò)渡多滴的混合方式,脈沖射流過(guò)渡僅產(chǎn)生在熔化極脈沖氬弧焊中,熔滴有節(jié)奏地向熔池中過(guò)渡,如圖3-20所示。其頻率與脈沖電流頻率一致。它是射流過(guò)渡的一個(gè)變種,可在較小的平均電流下實(shí)現(xiàn),表3-3列出了脈沖氬弧焊焊接不同材料時(shí)噴射過(guò)渡的最小電流值。

表3-3 脈沖氬弧焊時(shí)噴射過(guò)渡的最小電流值

續(xù)表

注:表中數(shù)值為總電流平均值。

圖3-20 脈沖熔化極氬弧焊的常用熔滴過(guò)渡形式

1—焊件;2—?dú)鍤猓?—噴嘴;4—送絲滾輪;5—焊絲;6—電弧;7—焊縫;8—過(guò)渡熔滴;9—熔池

(2)基值電流。基值電流的作用是在脈沖電弧停歇期間,維持焊絲與焊接熔池之間的導(dǎo)電狀態(tài),保證脈沖電弧再次燃燒穩(wěn)定,同時(shí)預(yù)熱焊絲和母材,使焊絲端部有一定的熔化量,為脈沖電弧期間的熔滴過(guò)渡作準(zhǔn)備。基值電流不宜取得過(guò)大,否則,脈沖焊接的特點(diǎn)就不明顯,甚至在脈沖停歇期間也會(huì)產(chǎn)生熔滴過(guò)渡,使熔滴過(guò)渡失去可控性。同時(shí),基值電流也不能過(guò)小,基值電流過(guò)小時(shí)電弧會(huì)不穩(wěn)定。

(3)脈沖電流。脈沖電流是決定脈沖能量的一個(gè)重要因素。脈沖電流影響熔滴過(guò)渡形式,同時(shí)也影響焊縫的熔深。在平均電流和送絲速度不變的情況下,脈沖電流增大,熔深增加,反之,則減小。因此,可根據(jù)焊接工藝的需要,通過(guò)調(diào)節(jié)脈沖電流的幅值來(lái)調(diào)節(jié)熔深的大小。

(4)脈沖頻率及脈寬比。脈沖頻率的大小,主要根據(jù)焊接電流來(lái)確定。如果焊接電流較大,需要選擇較高的脈沖頻率;焊接電流較小,脈沖頻率選擇得要低一些。但是,脈沖頻率的調(diào)節(jié)范圍有一定的限制。脈沖頻率過(guò)高,將失去脈沖焊接的特點(diǎn);脈沖頻率過(guò)低,焊接過(guò)程不穩(wěn)定,由于脈沖時(shí)間間隔過(guò)長(zhǎng),還會(huì)產(chǎn)生焊縫兩側(cè)熔合不良等缺陷。

脈寬比是脈沖時(shí)間與脈沖間歇時(shí)間的比值,當(dāng)脈寬比較大時(shí),脈沖焊接特點(diǎn)不顯著,一般不超過(guò)50%。脈沖焊接時(shí),與普通的熔化極氣體保護(hù)焊一樣,送絲速度決定了焊接電流的數(shù)值。為了保持一定的弧長(zhǎng),必須使送絲速度等于焊絲熔化速度。因此,對(duì)應(yīng)于一定的平均電流,要選擇相應(yīng)的焊絲送進(jìn)速度。如果送絲速度過(guò)快,會(huì)使電弧長(zhǎng)度縮短,造成焊絲與工件發(fā)生短路,并使飛濺增加;如果送絲速度過(guò)慢,會(huì)使電弧拉長(zhǎng),而發(fā)生斷弧現(xiàn)象。

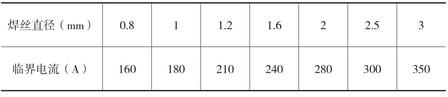

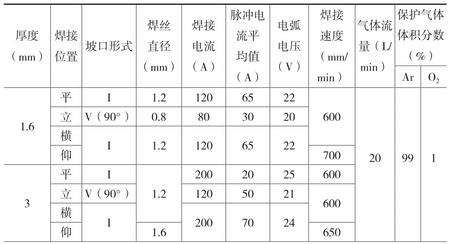

在實(shí)際應(yīng)用中,選擇脈沖參數(shù)一般是先根據(jù)被焊材料的性質(zhì)和厚度,選用合適的焊絲直徑和脈沖頻率,然后根據(jù)焊絲直徑確定脈沖電流和基值電流,并通過(guò)反復(fù)試焊調(diào)節(jié)各參數(shù),直至熔滴成為可控噴射過(guò)渡、電弧燃燒穩(wěn)定、焊縫成形優(yōu)良為止。表3-4為不銹鋼熔化極脈沖氬弧焊的焊接參數(shù)。

表3-4 不銹鋼熔化極脈沖氬弧焊的焊接參數(shù)

續(xù)表