一、半自動熔化極氬弧焊操作技巧

1.基本操作技巧

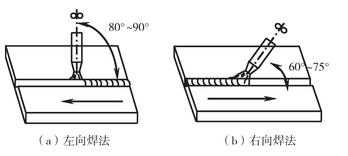

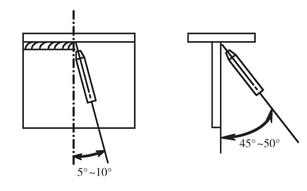

(1)操作方法。半自動熔化極氬弧焊的操作方法,按其焊槍的移動方向(向左或向右),可分為左向焊法和右向焊法兩種,見圖3-21。

圖3-21 左向焊法和右向焊法示意圖

采用右向焊法時,熔池可見度及氣體保護效果都比較好,但焊接時不便觀察接縫的間隙,容易焊偏。而且由于焊絲直徑直指熔池,電弧對熔池有沖刷作用,如果操作不當,可使焊波高度過大,影響焊縫成形。

采用左向焊法時,噴嘴不會擋住焊工視線,能夠清楚地看到接縫,故不容易焊偏,并且能夠得到較大的熔寬,焊縫成形比較平整美觀,因此,一般都采用左向焊法。

采用半自動熔化極氬弧焊施焊時操作姿勢應滿足以下要點。

①采用正確的持槍姿勢,根據施焊位置,操作時靈活地用身體的某個部位承擔焊槍的質量,保證持槍手臂處于自然狀態,手腕能夠靈活自由地帶動焊槍進行各種操作。

②焊接過程中,軟管電纜有足夠的拖動余量,以保證可以隨意拖動焊槍,并能維持焊槍傾角不變,能夠清楚、方便地觀察熔池。

③送絲機要放到合適的位置,滿足焊槍能夠在施焊位置范圍內自由移動。

④焊接過程中,焊工必須正確控制焊槍與焊件間的傾角和噴嘴高度,使焊前和焊件保持合適的相對位置,并能保證焊工方便地觀察熔池,控制焊縫形狀。

⑤整個焊接過程中,必須保持焊槍勻速前進,并保持擺幅一致的橫向擺動。實際操作時,焊工應根據焊接電流大小、熔池形狀、熔合情況、裝配間隙以及鈍邊大小等現場條件,靈活地調整焊槍前進速度和擺幅大小,力求獲得合格的焊縫。

半自動熔化極氬弧焊施焊時操作姿勢見圖3-22。

圖3-22 半自動熔化極氬弧焊常用操作姿勢

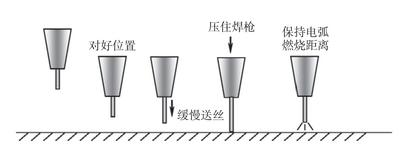

(2)引弧。半自動熔化極氬弧焊,通常采用短路接觸法引弧。由于平特性弧焊電源的空載電壓低,又是光焊絲,在引弧時,電弧穩定燃燒點不易建立,使引弧變得比較困難,往往造成焊絲成段地爆斷,所以引弧前要把焊絲伸出長度調好。如果焊絲端部有粗大的球形頭,應用鉗子剪掉。引弧前要選好適當的引弧位置,起弧后要靈活掌握焊接速度,以避免焊縫始段出現熔化不良和使焊縫堆得過高的現象。具體操作步驟如圖3-23所示。

圖3-23 半自動熔化極氬弧焊的引弧過程

①引弧前先按遙控盒上的點動開關或按焊槍上的控制開關,點動送出一段焊絲,伸出長度小于噴嘴與工件間應保持的距離。

②將焊槍按要求(保持合適的傾角和噴嘴高度)放在引弧處。此時焊絲端部與工件未接觸。噴嘴高度由焊接電流決定。若操作不熟練時,最好雙手持槍。

③按焊槍上的控制開關,焊機自動提前送氣,延時接通電源,保持高電壓、當焊絲碰撞工件短路后,自動引燃電弧。短路時,焊槍有自動頂起的傾向,引弧時要稍用力下壓焊槍,防止因焊槍抬高、電弧太長而熄滅。

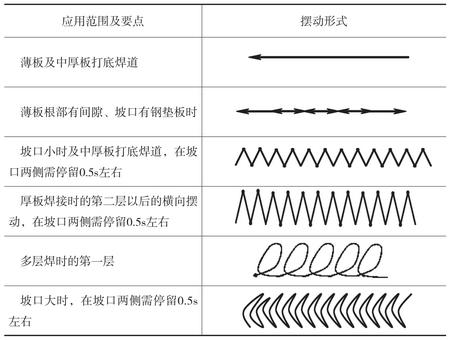

(3)焊槍運動形式。為控制焊縫的寬度和保證熔合質量,半自動熔化極氬弧焊施焊時也要像焊條電弧焊那樣,焊槍也要做橫向擺動。通常,為了減小熱輸入、熱影響區,減小變形,不應采用大的橫向擺動來獲得寬焊縫,應采用多層多道焊來焊接厚板。

焊槍的擺動形式主要有以下幾種,見表3-5。

表3-5 焊槍的擺動形式及應用范圍

(4)收弧

①半自動熔化極氬弧焊機有弧坑控制電路,則焊槍在收弧處停止前進,同時接通此電路,焊接電流與電弧電壓自動變小,待熔池填滿時斷電。

②若焊機沒有弧坑控制電路,或因焊接電流小沒有使用弧坑控制電路時,在收弧處焊槍停止前進,并在熔池未凝固時,反復斷弧,引弧幾次,直至弧坑填滿為止。操作時動作要快,如果熔池已凝固才引弧,則可能產生未熔合及氣孔等缺陷。

③收弧時應在弧坑處稍作停留,然后慢慢地抬起焊槍,這樣就可以使熔滴金屬填滿弧坑,并使熔池金屬在未凝固前仍受到氣體的保護。若收弧過快,容易在弧坑處產生裂紋和氣孔。

2.各種位置的操作技巧

(1)平焊。平板對接焊,一般多采用左向焊法。薄板平對接焊,焊槍做直線運動,如果有間隙,焊槍可做適當的橫向擺動,但幅度不宜過大,以免影響氣體對熔池的保護作用。中、厚板V形坡口對接焊,底層焊縫應采用直線運動,焊上層時焊槍可做適當的橫向擺動。

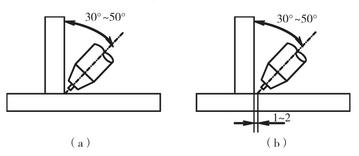

平角焊和搭接焊,采用左向焊法或右向焊法均可,不過右向焊法的外形較為飽滿。焊接時,要根據板厚和焊腳尺寸來控制焊槍的角度。不等厚焊件的T形接頭平角焊時,要使電弧偏向厚板,以使兩板加熱均勻。等厚板焊接時,如果焊腳尺寸小于5mm時,可將焊槍直接對準夾角處,其焊槍的位置,見圖3-24(a);而當焊腳尺寸大于5mm時,需將焊槍水平偏移1~2mm,同時焊槍與焊接方向保持75°~80°的夾角,見圖3-24(b)。

圖3-24 平角焊時焊槍的位置

(2)橫焊和立焊。立焊有兩種操作方法。一種是由下向上焊接,焊縫熔深較大,操作時如適當地做三角形擺動,可以控制熔寬,并可改善焊縫的成形,這種焊法一般多用于中、厚板的細絲焊接;另一種是由上向下焊接,速度快,操作方便,焊縫平整美觀,但熔深淺,接頭強度較差,一般多用于薄板焊接。

橫焊多采用左向焊法,焊槍做直線運動,也可做小幅度的往復擺動。

立焊和橫焊時焊槍與焊件的相對位置,見圖3-25。

(3)仰焊。仰焊應采用較細的焊絲,較小的焊接電流及短弧,以增加焊接過程的穩定性。二氧化碳氣體流量要比平、立焊時稍大一些。薄板件仰焊,一般多采用小幅度的往復擺動。中、厚板仰焊,應做適當橫向擺動,并在接縫或坡口兩側稍停片刻,以防焊波中間凸起及液態金屬下淌。仰焊時焊槍的空間位置,見圖3-26。

圖3-25 立焊和橫焊時焊槍的位置

圖3-26 仰焊時焊槍的空間位置

3.操作實例

某管形鋁母線規格為φ168.2mm×7.11mm,化學成分見表3-6。采用半自動熔化極氬弧焊進行焊接。

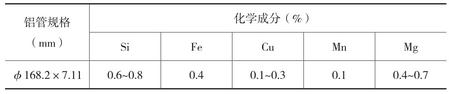

表3-6 鋁管的化學成分

(1)焊絲。焊絲的化學成分見表3-7,焊絲為φ1.6mm。

表3-7 焊絲的化學成分

(2)電源。采用NBA2-200形半自動熔化極脈沖氬弧焊焊機,脈沖頻率有50Hz和100Hz兩檔。電弧電壓靠調整變壓器抽頭獲得,電源外特性通過變換磁放大器內橋電阻來選用。當用平外特性時,脈沖頻率放在100Hz檔上。

(3)坡口加工與焊前準備。

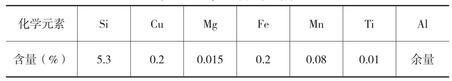

①坡口加工尺寸及組對見圖3-27。

圖3-27 坡口加工尺寸及組對

焊接坡口采用機械方法加工,表面應無毛刺。

②焊接坡口兩側各50mm范圍內和焊接襯套的表面氧化物、油污等應清洗干凈。先用有機溶劑去除污漬,再用銅絲刷進行機械清理。焊接襯套是鋁鑄件,若有必要可采用堿洗法清洗。坡口和襯套清洗后,應立即進行焊接;若放置超過8h,則應重新清洗。

③采取防風措施,以確保良好的氣體保護效果。

④按圖4-11進行組合,對口應平直,彎折度應小于1/500,中心線偏移不大于0.5mm。

⑤接通焊機的電源、水源和氬氣,待焊機運轉正常后再檢查焊槍的送絲和保護氣體輸出是否正常。所有的準備工作均已做好后,方可施焊。

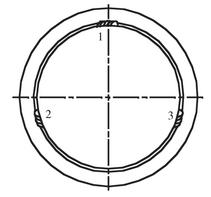

(4)點固焊。點固焊位置和順序見圖3-28。點焊三處,先點焊平焊位置1,后點焊兩邊立焊稍偏下位置2、3焊點長度為30mm,高度為壁厚的1/2。

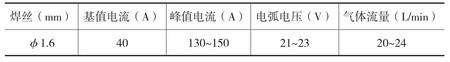

定位焊規范見表3-8,其工藝要求與正式焊縫相同。

圖3-28 點固焊位置和順序

表3-8 定位焊規范

(5)打底焊。施焊環境溫度在5℃以下時,應預熱100~150℃,以免產生氣孔。

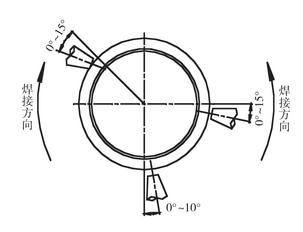

全位置焊接方式,焊接規范與點固焊相同。由仰焊部位起焊,焊半周至平焊位置,再焊另外半周。

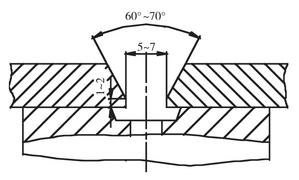

仰焊部位(6點)開始施焊時,焊槍前傾,傾角為0°~10°;其余部位焊接時,焊槍后傾,傾角為0°~15°,如圖3-29所示。傾角的變化是為了使坡口充分熔透;而傾角又不能太大,主要為了盡可能減少飛濺。

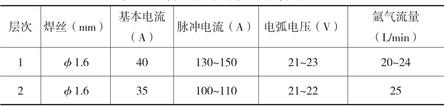

焊接第一層時,因為有襯套,可不必顧慮焊穿,應在坡口兩側多停留一會兒,以保證充分熔透。由于焊接熱規范較強,為了使蓋面層的焊縫美觀,焊接層間溫度不應超過200℃;焊接速度不能太慢。第一層的焊縫高度以壁厚的2/3為宜。

(6)蓋面焊。第一層焊完后,應用銅絲刷將焊縫表面清理干凈,去除污漬和氧化皮。待冷卻后即可進行表面層的焊接。

圖3-29 全位置焊接各個位置的焊槍角度

表面層焊接的程序與第一層焊接相同,其規范比第一層焊接稍弱。焊槍移動的速度應均勻,以獲得美觀、光滑的焊縫表面。

(7)焊接工藝要點。

①焊絲、焊件必須確保清潔。

②為確保氣體保護效果,應采取必要的擋風措施。

③焊接過程中應盡量保持焊絲伸出長度為5~10mm。焊絲伸出太長,氣體保護不良;伸出太短,則使導電嘴溫度升高,增大送絲摩擦阻力,以致燒損導電嘴而造成故障。

④導電嘴的直徑以φ2.0~2.2mm為宜。太小,由于焊接時受熱膨脹,使送絲困難而中斷焊接;太大,會使導電嘴和焊絲接觸不良,造成電弧熄滅或焊絲與導電嘴內壁之間起弧,破壞正常的焊接過程。

⑤焊槍送絲有推絲式,為了保證正常的送絲,送絲管不能有太大的彎曲,以維持正常的焊接過程。若改用推拉式送絲機構,則焊接過程穩定,有利于進一步提高焊縫質量和生產率。

⑥為了盡量減少焊接接頭的軟化程度,焊接時層間溫度應小于200℃。

⑦選擇恰當的焊接規范是確保焊接質量和焊縫成形美觀的前提。常用的焊接規范見表3-9。

表3-9 管形鋁母線常用的焊接規范

⑧焊接完畢后,在未冷卻前應盡量避免接頭受力。以免接頭變形或造成質量事故。