電阻焊又稱接觸焊,是利用電流通過接頭的接觸面及鄰近區域產生的電阻熱,把焊件加熱到塑性狀態或局部熔化狀態,再在壓力作用下形成牢固接頭的一種壓力焊接方法。

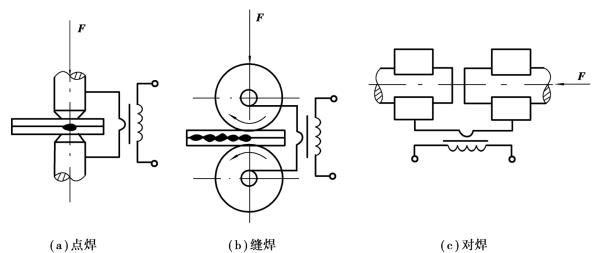

電阻焊可分為點焊、縫焊和對焊3種,如圖4.3.2所示。

圖4.3.2 電阻焊種類

電阻焊使用低電壓(僅2~10 V)、大電流(幾千至幾萬安),從而使焊接時間極短(百分之幾秒到幾十秒),具有生產率高、焊接變形小、勞動條件好,不需添加填充金屬,易于自動化,乃至采用機器人操作。但設備復雜、耗電量大,對焊件厚度和截面形狀有一定限制。

3.2.1 點焊

點焊是利用柱狀電極通電加壓在搭接的兩焊件間產生電阻熱,使焊件局部熔化,形成熔核(周圍為塑性狀態),將接觸面焊成一個焊點的焊接方法。焊完一點,焊接下一個焊點時,有一部分電流會流經已焊好的焊點,稱為點焊分流現象。分流將使焊接處電流減小,影響焊接質量,因此兩焊點之間應有一定距離。工件厚度越大,材料導電性越好,分流現象越嚴重,點間距越應加大。

影響點焊質量的因素除了焊接電流、通電時間、電極壓力等工藝參數外,焊件表面狀態影響也很大。因此,點焊前必須清理焊件表面氧化物和油污等。

點焊主要用于厚度在4 mm以下薄板沖壓殼體結構及鋼筋的焊接,尤其是汽車和飛機制造中大量應用。目前,點焊厚度可從10μm(精密電子器件)至30 mm(鋼梁框架)。每次焊一個點或一次焊多個點。

3.2.2 縫焊

縫焊過程與點焊相似,都屬于搭接電阻焊。縫焊采用滾盤作電極,利用脈沖電流,邊焊邊滾,相鄰兩個焊點部分重疊,形成一條密封性的焊縫。因此,縫焊分流現象嚴重,一般只適合于焊接3 mm以下的薄板結構,如油箱、煙道焊接等。

3.2.3 對焊

對焊是對接電阻焊。按焊接過程不同,分為電阻對焊和閃光對焊。

(1)電阻對焊

電阻對焊的過程是:先加預壓,使兩焊件端面壓緊,再通電加熱,使待焊處達到塑性溫度后,再斷電加壓頂鍛,產生一定塑性變形而焊合。

電阻對焊操作簡便,接頭外形較圓滑,但對焊件端面加工和清理要求較高,否則接觸面容易發生加熱不均勻,容易發生氧化物夾雜,焊接質量不易保證。因此,電阻對焊一般僅用于截面簡單,直徑小于20 mm和強度要求不高的桿件。

(2)閃光對焊

閃光對焊的過程是:兩焊件先加電壓,再移動焊件使之接觸,由于接觸點少,其電流密度很大,接觸點金屬迅速達到熔化、蒸發、爆破,呈高溫顆粒飛射出來,稱為閃光;經過多次閃光加熱后,端面均勻達到半熔化狀態,同時多次閃光把端面的氧化物也清除干凈了,于是斷電加壓頂鍛,形成焊接接頭。

閃光對焊的質量較高,對端面加工要求較低,常用于焊接重要零件。閃光對焊可焊相同的金屬材料,也可以焊異種金屬材料,如鋼與銅、鋁與銅等。閃光對焊可焊接直徑0.01 mm的金屬絲,也可以焊接截面積為0.1 m2的鋼坯。