金屬切削過(guò)程實(shí)質(zhì)上是一種擠壓過(guò)程,切削層金屬受刀具的擠壓而產(chǎn)生變形是切削過(guò)程中的基本問(wèn)題。切削過(guò)程中切屑與刀具的前刀面、工件的加工表面及刀具后刀面均要產(chǎn)生摩擦。金屬切削過(guò)程中產(chǎn)生的積屑瘤、切削力、切削熱、加工硬化和刀具磨損等物理現(xiàn)象,都是由切削過(guò)程中的變形和摩擦所引起的。

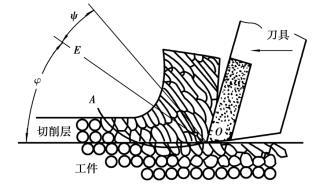

金屬的切削過(guò)程也就是切屑形成的過(guò)程。如圖5.1.18所示,切削塑性金屬時(shí),當(dāng)工件受到刀具的擠壓以后,切削層金屬在始滑移面OA以左發(fā)生彈性變形,越靠近OA面,彈性變形越大。在OA面上,應(yīng)力達(dá)到材料的屈服強(qiáng)度σs,則發(fā)生塑性變形,產(chǎn)生滑移現(xiàn)象。隨著刀具的繼續(xù)移動(dòng),原來(lái)處于始滑移面上的金屬不斷向刀具靠攏,應(yīng)力和變形也逐漸加大。在終滑移面OE上,應(yīng)力和變形達(dá)到最大值。越過(guò)OE面,切削層金屬將脫離工件母體,沿前刀面流出而形成切屑,完成切離。OA與OE之間經(jīng)過(guò)塑性變形的金屬晶粒沿大致相同的方向伸長(zhǎng),晶粒伸長(zhǎng)的方向不與OE重合,而成一個(gè)ψ角。OE與切削速度方向之間的夾角φ稱為剪切角(也稱滑移角)。

圖5.1.18 塑性金屬的切削變形情況

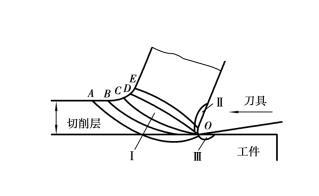

圖5.1.19 切削過(guò)程3個(gè)變形區(qū)

切削塑性金屬材料時(shí)有3個(gè)變形區(qū)。在圖5.1.19中,OA與OE之間是切削層的塑性變形區(qū)Ⅰ,稱為第一變形區(qū)(或稱基本變形區(qū))。該區(qū)的變形量最大,常用它來(lái)說(shuō)明切削過(guò)程的變形情況。切屑與前刀面摩擦的區(qū)域Ⅱ稱為第二變形區(qū)(或稱前刀面摩擦變形區(qū))。切屑形成后與前刀面之間存在很大的壓力,沿前刀面流出時(shí)必然有很大的摩擦,因而使切屑底層又一次產(chǎn)生塑性變形。工件已加工表面與后刀面的摩擦區(qū)域Ⅲ稱為第三變形區(qū)(或稱已加工表面摩擦變形區(qū))。