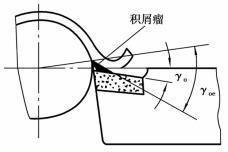

在金屬加工的過程中,以一定切削速度范圍內切削塑性金屬,常發現在刀具前刀面靠近刀刃的部位黏附著一小塊很硬的金屬,這就是切削過程產生的積屑瘤(或稱刀瘤),如圖5.1.21所示。

圖5.1.21 積屑瘤

(1)積屑瘤的形成

積屑瘤是由于切屑和前刀面劇烈摩擦產生黏結而形成的。當塑性金屬被切下的切屑沿前刀面流出時,在一定的溫度和壓力作用下,切屑底層受到很大的摩擦阻力,致使底層金屬的流動速度降低而形成“滯流層”。當滯流層金屬與前刀面之間的摩擦力超過切屑內部的結合力時,就有一部分金屬黏結在刀刃附近而形成積屑瘤。

積屑瘤是不穩定的,在震動和沖擊等作用下,還會破裂或脫落。破裂或脫落的積屑瘤碎片大部分被切屑帶走,也有一部分黏附在工件表面上。

(2)積屑瘤對切削加工的影響

積屑瘤在形成過程中,由于金屬劇烈變形引起強化,使其硬度遠高于被切金屬。因此,其可以代替刀刃進行切削,起到保護刀刃減小刀具磨損的作用。積屑瘤的存在增大了刀具的工作前角,使切削力減小。但積屑瘤的頂端伸出刀尖之外,而又不斷地產生和脫落,會在已加工表面上留下不均勻的溝痕,并有一些黏附在工件表面上,而影響尺寸精度和表面粗糙度。因此,粗加工時產生積屑瘤有一定好處,精加工時必須避免積屑瘤的產生。

(3)影響積屑瘤的因素及控制措施

工件材料和切削速度是影響積屑瘤的主要因素。

塑性大的材料,切削時的塑性變形較大,容易產生積屑瘤。塑性較小而硬度較高的材料,產生積屑瘤的可能性以及積屑瘤的高度相對較小。切削脆性材料形成的崩碎切屑不與前刀面摩擦,因此一般無積屑瘤產生。

切削速度主要是通過切削溫度和摩擦系數來影響積屑瘤的。切削速度很低(v<5 m/min)時,切屑流動較慢,切削溫度很低,切屑與前刀面的摩擦系數很小,因而切屑與前刀面不會產生黏結現象,故不會出現積屑瘤。切速在v= 5~60 m/min范圍內,切屑流動較快,切削溫度較高,切屑與前刀面的摩擦系數較大,容易黏結產生積屑瘤。切削鋼件一般在v≈20 m/min時,切削溫度在300~350℃之間,摩擦系數最大,產生積屑瘤的高度也最大。當切削速度很高(v>100 m/min)時,由于切削溫度很高,切屑底層金屬呈微熔狀態,摩擦系數明顯減小,積屑瘤亦不會形成。

在精加工塑性金屬時,為防止積屑瘤的產生,通常采用高速或低速切削。

此外,增大前角以減小切屑變形,用油石仔細打磨刀具前刀面以減小摩擦,選用合適的切削液以降低切削溫度和減小摩擦,都是防止積屑瘤產生的重要措施。