切削過程中刀具的前刀面和后刀面均會出現磨損。刀具磨損到一定程度后,刀刃變鈍,會使工件表面質量惡化,并導致切削力和切削溫度增加,震動加大,不能繼續正常切削,必須重新及時刃磨。

(1)刀具磨損形成的原因與階段

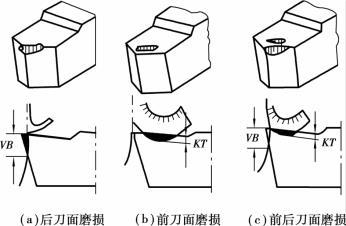

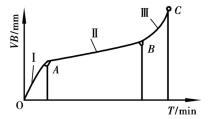

由于工件材料和切削用量不同,刀具磨損有:后刀面磨損、前刀面磨損、前后刀面磨損3種形式,如圖5.1.26所示。后刀面磨損一般發生在切削脆性金屬或以較低的切削速度和較小的切削厚度(a c<0.1 mm)切削塑性金屬的條件下;前刀面磨損一般發生在以較高的切削速度和較大的切削厚度(a c>0.5 mm)切削塑性金屬的條件下;前后刀面同時磨損的發生條件介于兩者之間,例如,以中等切削厚度(a c= 0.1~0.5 mm)切削塑性金屬常發生這種磨損。刀具的磨損過程可分為3個階段,第Ⅰ階段(OA段)為初期磨損階段;第Ⅱ階段(AB段)為正常磨損階段;第Ⅲ階段(BC段)為急劇磨損階段。

圖5.1.26 刀具磨損形式

圖5.1.27 磨損過程

在初期磨損階段,由于刀具前后刀面上有微觀凸峰,其與切屑和加工表面的實際接觸面積很小,故磨損較快。在正常磨損階段,由于刀具上微觀凸峰已被磨去,表面光潔,并形成狹窄的棱面,壓強減小,故磨損較慢。刀具在正常磨損階段后期已開始變鈍,進入急劇磨損階段后,刀具切削狀況顯著惡化,摩擦加劇,切削刃將急劇變鈍,以致完全喪失切削能力。

(2)刀具耐用度

經驗表明,刀具在正常磨損階段后期,急劇磨損階段之前換刀或重磨為最好。這樣既可保證加工質量,又能節省刀具材料。由于在大多數情況下后刀面都有磨損,這種磨損測量也較容易,故通常以后刀面的磨損帶寬度VB作為刀具磨鈍標準。但在實際生產中,不可能經常測量VB的寬度,而用刀具耐用度作為刀具磨損限度的標準。

刀具耐用度是刀具兩次刃磨之間實際進行切削的總時間,以T(min)表示。刀具耐用度的數值應規定得合理,粗加工、半精加工一般按正常磨損階段終了時的磨損量來規定;精加工以粗糙度R a值超差時的磨損量來規定。對于制造和刃磨比較簡單的刀具,耐用度T(min)可定得低些;對于制造和刃磨比較復雜的刀具,耐用度應定得高些。例如,目前硬質合金焊接車刀的耐用度大致定為60 min,高速鋼鉆頭的耐用度定為120~180 min,齒輪刀具的耐用度定為200~300 min。

影響刀具耐用度的因素很多,有工件材料、刀具材料、刀具角度,切削用量以及是否使用切削液等。在各種因素確定的情況下,切削速度v是影響耐用度的關鍵因素。為了保證刀具所規定的耐用度,必須合理地選用切削速度。