車削加工工藝特點:

(1)適用范圍廣泛

車削是軸、盤、套等回轉(zhuǎn)體零件不可缺少的加工工序。對于小支架等其他類型的零件,只要能在車床上裝夾,其回轉(zhuǎn)表面也可車削加工。車削的尺寸公差等級為IT13~IT6,表面粗糙R a為50~0.8。

(2)容易保證零件加工表面的位置精度

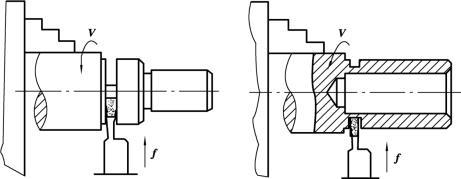

①對于短軸和小套,可在一次裝夾中車出各加工面,然后切斷,如圖5.2.3所示。由于各加工表面具有同一回轉(zhuǎn)軸線,能保證各外圓與內(nèi)圓的同軸度要求,端面對軸線的垂直度或端面圓跳動要求。

圖5.2.3 車削短軸和小套

②對于階梯軸,可利用撥盤、卡箍、頂尖裝夾,很方便地車出軸上各外圓和軸肩,如圖5.2.2(e)所示。由于軸以兩端中心孔的錐面定位,圍繞同一軸線旋轉(zhuǎn),可保證在多次調(diào)頭過程中車出的各外圓的同軸度(或各外圓對軸線的徑向跳動)要求以及軸肩對軸線的垂直度或端向圓跳動要求。

③利用心軸裝卡,車削盤套類零件各外圓面和端面,可保證外圓與孔的同軸度要求以及端面對軸線的垂直度或端面圓跳動要求,如圖5.2.2(h)所示。

④對于形狀不規(guī)則的零件,利用花盤裝夾(圖5.2.2(c))或花盤—彎板裝夾(圖5.2.2 (d)),亦可保證所需要的位置精度。

(3)適宜有色金屬零件的精加工

因為有色金屬零件的磨屑容易堵塞砂輪,其磨削加工較為困難,故對于精度較高、表面粗糙度R a值較小的有色金屬工件宜采用金剛石車刀精車加工。若以較小的切深(a p≤0.15 mm)、很小的進給量(f≤0.1 mm/r)、較高的切削速度(v≈300 m/min)精車,可獲得很高的尺寸精度(IT6~IT5)和很小的表面粗糙度R a值(0.8~0.1)。

(4)生產(chǎn)效率較高

車削時切削過程大多是連續(xù)的,切削面積不變,切削力變化很小,切削過程比刨削和銑削過程平穩(wěn)。因此可采用高速切削和強力切削,使生產(chǎn)率大幅度提高。

(5)生產(chǎn)成本較低

車刀是最簡單的一種刀具,制造、刃磨和安裝均很方便。車床附件較多,可滿足一般零件的裝夾,生產(chǎn)準備時間較短。車削加工成本較低,既適宜單件小批生產(chǎn),也適宜于大批大量生產(chǎn)。