(1)工件的安裝

1)安裝的概念

加工零件時,必須先把工件安置在機床(或夾具)上,使它占有一個正確位置,稱為定位。零件定位后,要使它在加工中保持定位精度,還必須把它壓緊夾牢,稱為夾緊。零件從定位到夾緊的整個過程稱為安裝。

2)安裝的主要方式

①找正安裝 由工人用目測或用劃針、百分表等工具反復找正工件的某些表面(或預先劃好的找正線),以能確定出工件的正確位置并夾緊。此法的安裝精度取決于操作工的技術水平和找正方法,生產效率低,僅適用于單簡生產。

②夾具安裝 將工件放在夾具中,無須調整和找正,就能保證它與刀具的正確位置。此法需用專用夾具,適用于大批量生產。

(2)定位原理

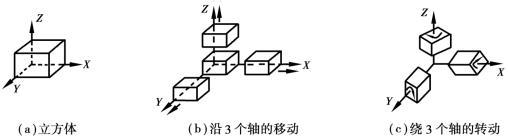

在三維坐標系中,無任何約束的物體具有6個自由度,即沿3個坐標軸的移動(用

表示)和繞3個坐標軸的轉動(用

表示)和繞3個坐標軸的轉動(用 ,

,

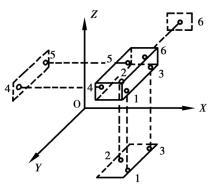

表示),如圖5.3.1所示。要使物體在機床(或夾具)上具有確定的位置(即定位),就必須約束這6個自由度。用6個支承點來限制工件的6個自由度的方法稱為6點定位(或稱6點定則)。如圖5.3.2所示,用分布在3個坐標平面內的6個支承點限制工件的6個自由度。支承點1,2,3在XOY平面上,限制

表示),如圖5.3.1所示。要使物體在機床(或夾具)上具有確定的位置(即定位),就必須約束這6個自由度。用6個支承點來限制工件的6個自由度的方法稱為6點定位(或稱6點定則)。如圖5.3.2所示,用分布在3個坐標平面內的6個支承點限制工件的6個自由度。支承點1,2,3在XOY平面上,限制

和

和 3個自由度;支撐點4,5在YOZ平面上,限制

3個自由度;支撐點4,5在YOZ平面上,限制 和

和

兩個自由度;支承點6在XOZ平面上,限制一個自由度。

圖5.3.1 物體的6個自由度

圖5.3.2 工件6點定位簡圖

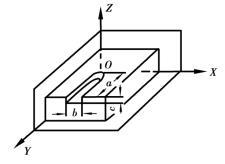

圖5.3.3 完全定位

(3)完全定位與不完全定位

1)完全定位

根據工件的加工需要,6個自由度全部被限制的定位稱為完全定位。例如,要在圖5.3.3所示的矩形工件上銑削一半封閉的槽,為了保證尺寸a、b和c的要求。必須利用工件的底平面和XOY坐標平面相接觸來限制工件沿Z軸的移動 、繞X軸的轉動

、繞X軸的轉動 和繞Y軸的轉動

和繞Y軸的轉動 ;利用左側面和YOZ坐標平面的接觸來限制工件沿X軸的移動

;利用左側面和YOZ坐標平面的接觸來限制工件沿X軸的移動 和繞Z軸的轉動

和繞Z軸的轉動 ;利用端平面和XOZ坐標平面的接觸來限制工件沿Y軸的移動

;利用端平面和XOZ坐標平面的接觸來限制工件沿Y軸的移動 ,該定位就屬于完全定位。

,該定位就屬于完全定位。

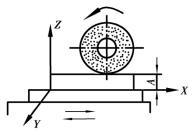

圖5.3.4 不完全定位

2)不完全定位

根據工件的加工需要,6個自由度部分被限制的定位稱為不完全定位。例如,圖5.3.4所示磨削平板工件的上平面,需要保證尺寸A。僅需要限制工件繞X軸的轉動 和繞Y軸的轉動

和繞Y軸的轉動 以及沿Z軸的移動

以及沿Z軸的移動 )3個自由度,其余自由度不必限制,該定位就屬于不完全定位。

)3個自由度,其余自由度不必限制,該定位就屬于不完全定位。

(4)基準和定位基準的概念

基準就是“根據”的意思。在零件圖和工藝文件上,總是要根據一些指定的點、線、面來確定另一些點、線、面的位置,這些作為“根據”的點、線、面稱為基準。根據基準的作用不同,常把基準分為設計基準和工藝基準兩大類。

1)設計基準

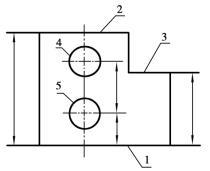

在零件的設計圖紙上,標注尺寸和確定表面相互位置關系時所使用的基準稱為設計基準。如圖5.3.5所示,表面2,3和孔5的設計基準是表面1;孔4的設計基準是孔5的中心線。

2)工藝基準

在零件的制造和機器的裝配過程中所使用的基準稱為工藝基準。按用途不同,工藝基準又分為定位基準、度量基準和裝配基準3種。

圖5.3.5 設計基準

①定位基準 在機械加工過程中,用來確定被加工工件在機床或夾具上正確位置時所使用的基準稱為定位基準。

②度量基準 檢驗已加工表面的尺寸及位置精度時所使用的基準稱為度量基準。

③裝配基準 裝配時用以確定零件或部件在機器中位置的基準稱為裝配基準。

(5)定位基準的選擇

毛坯加工時,第一道工序只能以毛坯表面定位,這種定位基準稱為粗基準。用作定位基準的表面如果已經過加工,則稱為精基準。在擬訂零件加工工藝時,總要首先利用合適的粗基準,加工出將要作為精基準的表面。

1)粗基準選擇的一般原則

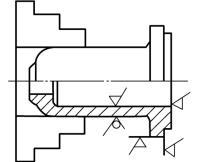

①選取不需要加工的表面作為粗基準。這樣有利于減小加工表面與不加工表面之間的位置誤差,有時還可能在一次裝夾中對所有需要加工的表面進行加工。例如,圖5.3.6所示的筒形零件,以不需要加工的外圓面作為粗基準,可以在一次安裝中把絕大部分需要加工的表面加工出來,并能保證筒壁厚均勻,端面與內孔軸線垂直。

圖5.3.6 筒形零件的粗基準

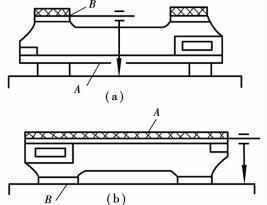

圖5.3.7 床身的粗基準

②選取加工余量最小的表面作為粗基準。這樣不僅可以保證該表面加工時余量均勻,而且可以避免因余量不足而造成廢品。如圖5.3.7所示的車床床身,要求導軌面A切除的余量層薄而均勻,以達到保留鑄鐵表面耐磨性好、硬度高的特點,于是就先選擇導軌面A作為粗基準,加工床身底面B,再以底面B為精基準加工導軌面A。

③應選擇平整、光潔、并有足夠大的面積和剛性的表面作為粗基準,以確保定位準確,夾緊可靠。

④粗基準一般只在第一道工序中使用一次,不重復使用。因為粗基準表面粗糙,每次裝夾位置不能保證一致。

2)精基準的選擇原則

①基準重合原則 應盡可能選用設計基準作為精基準,以減少定位誤差。

②基準同一原則 應盡可能選擇同一定位基準加工各個表面,以保證各個表面之間的位置精度。

③若兩個表面之間相互位置精度要求較高,可采用互為基準反復加工的原則。

應當指出,在實際工作中,精基準的選擇要完全符合上述原則,有時是不可能的。這時就要根據具體情況進行分析,選擇最合理的方案。

3)幾種常見零件的主要精基準

①軸類零件的主要精基準 一般選用兩端的中心孔作為主要精基準,符合基準同一原則,能較好地保證這些表面之間的位置精度。

②盤套類零件一般以中心部位的孔作為主要精基準。

③支架、箱體類零件一般用裝配在機座上的主要平面(即軸承支承孔的設計基準)作為主要精基準,以保證各軸承支承孔之間以及軸承支承孔與主要平面之間的位置精度要求。