(1)零件圖紙分析

認真分析研究圖紙及其技術要求,最好能先熟悉一下有關產品的裝配圖,了解產品的用途、性能、工作條件以及該零件在產品中的作用。然后根據零件圖對其技術要求作全面的分析,既要了解全局,又要抓住關鍵,這是制訂零件加工工藝的前提。

(2)選擇毛坯的類型

正確選擇毛坯的類型,對經濟效益有很大影響。因為工序的安排、材料的消耗、加工工時的多少等,都在一定程度上取決于所選擇的毛坯。毛坯的類型一般有型材、鑄件、鍛件、焊接件等。具體選擇要根據零件的材料、形狀、尺寸、數量和生產條件等因素綜合考慮決定。

(3)進行工藝分析

擬訂工藝過程之前,一般要著重分析和確定主要加工表面的加工方法、主要定位精基準以及熱處理工序的安排。這3個問題不僅是保證零件質量的關鍵,而且是擬訂工藝過程的核心部分,對其他表面加工工序的安排也有很大影響。

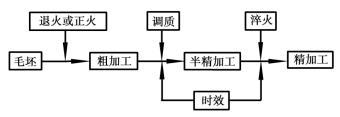

熱處理工序在工藝過程中的安排,主要取決于零件材料和熱處理的目的。一般情況下可按圖5.3.8所示安排。

(4)擬訂工藝過程

擬訂工藝過程就是把零件各表面的加工按順序作合理的安排,這是制訂零件加工工藝的主要一步,工序安排合理與否將直接影響零件的質量。工序安排一般要考慮以下兩條原則:

1)基準先行

作為精基準的表面一般應首先加工,以便用它定位加工其他表面。例如,軸類零件的中心孔,支架、箱體的主要平面等。

圖5.3.8 熱處理工序安排

2)粗、精加工分開

對于具有較高精度表面的零件,一般應在全部粗加工之后再進行較高精度表面的精加工。這樣有利于減少或消除粗加工時因切削力和切削熱等因素所引起的變形,以保證零件的質量。此外,粗加工切除的余量較大,容易發現毛坯內部缺陷,便于及早處理,以免浪費精加工工時。

(5)確定各工序所用的機床、裝夾方法、加工方法及度量方法

這方面內容在擬訂工藝過程時就應作初步考慮,至此進一步具體確定。對于單件小批生產的零件,應盡量選用通用的機床和工、夾、量具,以縮短生產準備時間和減少費用。對大批量生產的零件,應合理選用專用機床和專用的工、夾、量具,以提高生產效率和降低成本。

(6)確定各工序的加工余量、切削用量和工時定額

從毛坯上切除的那層金屬稱為加工余量。加工余量分為總余量和工序余量。從毛坯到成品總共需要切除的余量稱為總余量。某工序要切除的余量稱為該工序的工序余量。工序余量的大小應按加工要求來合理確定。余量過大,既浪費材料,又增加了切削工時消耗;余量過小,會使工件的局部表面切削不到,不能修正前工序的誤差,從而影響加工質量,甚至造成廢品。

單件小批生產時中小型零件的加工總余量按不同毛坯來源建議取為:手工造型鑄件3.5~7 mm,自由鍛件2.5~7 mm,模鍛件1.5~3 mm,圓鋼料1.5~2.5 mm。工序余量按不同加工階段建議取為:粗車余量1.5~2 mm,半精車0.8~1 mm,高速精車0.4~0.5 mm,低速精車0.1~0.5 mm,磨削為0.15~0.25 mm。所給的數據,對內、外圓柱面是指半徑方向的余量,對平面是指單邊余量。

切削用量只有在大批量生產中為了保證流水線或自動線的統一節拍,才予以規定。

在單件小批量生產中,工時定額根據經驗估定。在大批量生產中,工時定額根據計算和實測確定。

(7)編制工藝卡片

在上述各項內容確定之后,將工序號、工序內容、工藝簡圖、所用機床等項內容填入規定的卡片中,就成為正式的工藝文件。一般說來,單件小批生產的工藝卡片較為簡單,大批量生產的工藝卡片較為詳細。