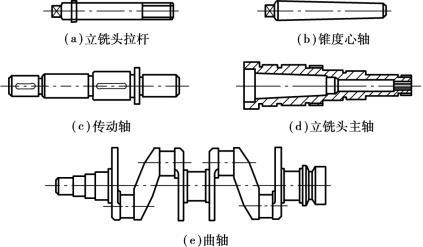

軸類零件是常見的典型零件之一,它在機(jī)器中用來支承齒輪、皮帶輪等傳動(dòng)零件,傳遞扭矩和運(yùn)動(dòng)。按結(jié)構(gòu)形狀不同,軸類零件一般可分為簡單軸、階梯軸和異形軸3類,如圖5.3.9所示。

圖5.3.9 軸類零件舉例

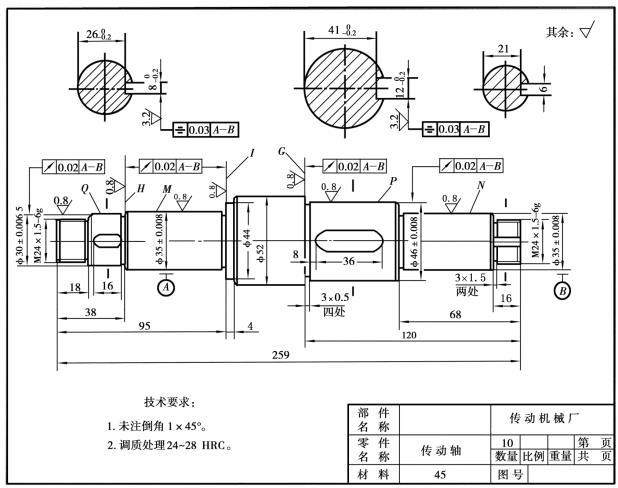

階梯軸的加工工藝較為典型,反映了軸類零件加工的基本規(guī)律。以圖5.3.10所示減速箱的傳動(dòng)軸為例介紹一般階梯軸的工藝過程。

圖5.3.10 減速箱傳動(dòng)軸

(1)技術(shù)要求分析

根據(jù)工作圖上的技術(shù)要求可知,該軸主要加工表面是軸頸M,N,外圓P,Q以及軸肩G,H,I,其精度要求較高,粗糙度較低。此外,零件需要調(diào)質(zhì)處理。生產(chǎn)數(shù)量為10件。這些是制訂加工工藝的重要依據(jù)。

該傳動(dòng)軸各外圓直徑尺寸差距不大,且數(shù)量不多,可選擇φ60的熱軋圓鋼作為毛坯。

(2)工藝分析

1)確定主要加工表面的加工方法

傳動(dòng)軸大都是回轉(zhuǎn)表面,應(yīng)車削成形。由于該軸的主要表面M,N,P,Q的精度等級較高(IT6)、粗糙度較低(R a= 0.8),車削后還需進(jìn)行磨削。這些表面的加工順序應(yīng)該是:粗車—半精車—磨削。

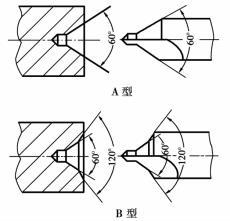

圖5.3.11 中心孔及其加工

2)確定定位精基準(zhǔn)

由于該傳動(dòng)軸的幾個(gè)主要配合表面及臺(tái)階面對基準(zhǔn)軸線A-B均有徑向圓跳動(dòng)和端面圓跳動(dòng)要求,應(yīng)選擇兩端的中心孔作為定位精基準(zhǔn),以便采用頂尖裝夾。

中心孔分為不帶護(hù)錐的(A型)、帶護(hù)錐的(B型)、帶螺孔的(C型)3種。由于該軸的零件圖無明確要求,故可選用A型或B型中心孔,并用相應(yīng)的中心鉆頭鉆出,如圖5.3.11所示。

3)熱處理工序安排

調(diào)質(zhì)處理應(yīng)安排在粗車之后。這樣不僅可獲得零件的綜合機(jī)械性能,而且還可在一定程度上消除粗加工引起的內(nèi)應(yīng)力。

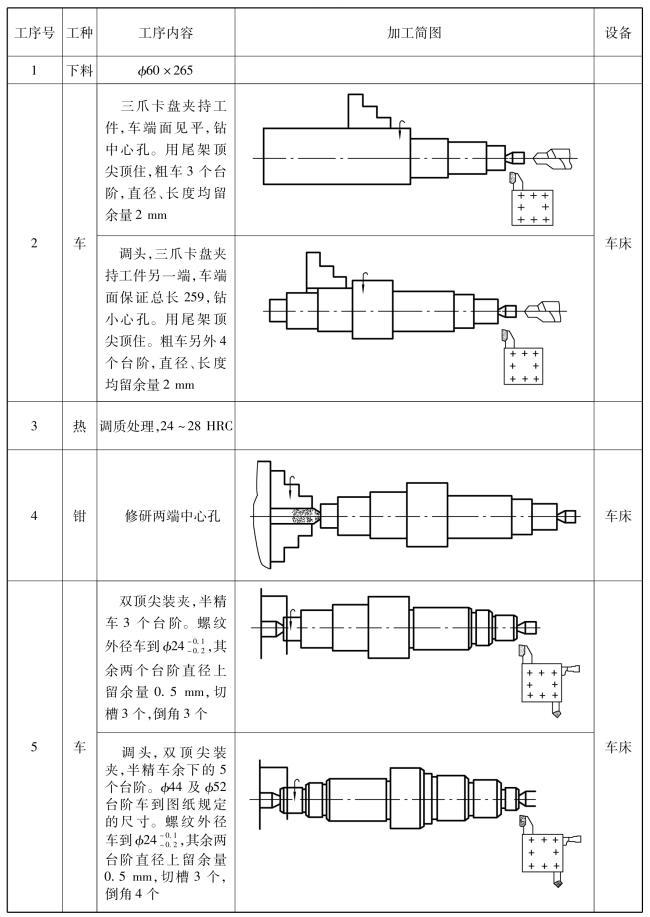

(3)擬訂工藝過程

定位精基準(zhǔn)中心孔應(yīng)在粗車之前加工,在調(diào)質(zhì)之后和磨削之前各需安排一次修研中心孔工序。前者為消除中心孔的熱處理變形和氧化皮;后者為提高定位精基準(zhǔn)的精度和減小表面粗糙度。擬訂零件的工藝過程時(shí),在考慮主要表面加工的同時(shí),還要考慮次要表面的加工。半精車階段,外圓φ52達(dá)到圖紙規(guī)定的尺寸,同時(shí)加工出各退刀槽、倒角和螺紋;3個(gè)鍵槽應(yīng)在磨削之前銑出。

綜合上述分析,所確定的傳動(dòng)軸工藝過程見表5.3.6。

中小型階梯軸,特別是傳動(dòng)軸,不論尺寸大小和復(fù)雜程度如何,其工藝過程均與上述傳動(dòng)軸大同小異,只要根據(jù)其復(fù)雜程度和具體要求,增減或調(diào)整某些工序即可。

表5.3.6 傳動(dòng)軸工藝卡片

續(xù)表